简介

该用户还未填写简介

擅长的技术栈

可提供的服务

暂无可提供的服务

边缘匹配,通过计算与模板的轮廓相似度在图像中寻找目标。通过鼠标操作 ROI 选定模板,进入【高级参数】设置匹配角度范围,最小相似度分数,并可修改模板。通过图像方法主处理下拉框选择边缘匹配【鼠标操作】通过鼠标改变 ROI 的大小,并拖放至适当的位置作为学习的模板。【方法学习】保存该方法及模板点击高级参数进行高阶调整【个数】希望寻找的目标数量【分数】目标与模板间的相似度分数【比例容差】目标与模板间的大

机器视觉可说是工业自动化系统的灵魂之窗,从物件/条码辨识,产品检测、外观尺寸量测导机械手臂/传动设备定位,都是机器视觉技术可以发挥的舞台。因此它的应用范围十分广泛,行业应用领域更是多到令人眼花缭乱。第一种是用来检测的,包括尺寸检测、颜色检测,表面外观检测等等。检测是机器视觉工业领域最重要的应用之一,光学筛选机,几乎所有产品都是需要检测,而人工检测存在较多的毛病,人工检测准确性低,工作效率低,准确性

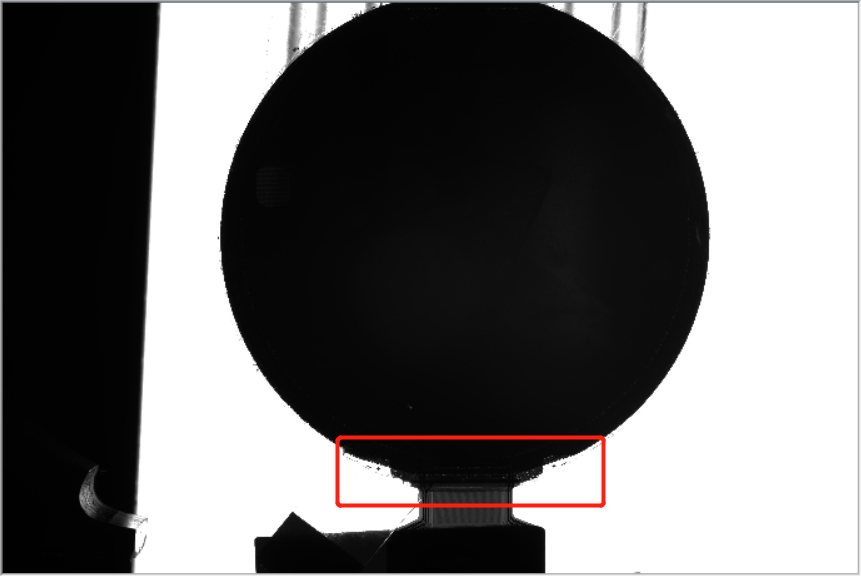

一些特殊的应用,如大视野手表液晶模组组装,需要定位排线旁边的极小目标。如果直接使用轮廓匹配搜索,不仅搜索时间长,且搜索稳定性差。针对这一类问题,使用双重定位具有理想的效果。首先使用灰度匹配在大视野中快速定位大概的搜索范围,然后在有限区域内利用轮廓匹配搜索目标。1.模板选择在主处理下拉列表中选择《双重定位》,在图像范围内将出现两个矩形框。如未见矩形框,可点击图像上方工具栏《重置控件》。1.1粗定位模

一套最简单的机器视觉系统包括:视觉成像部分、图像处理部分、运动控制部分。

MicroDistPro视觉对位系统是双翌光电科技专门针对高精度对位需求而自主研发的产品,MicroDistPro视觉对位系统助您快速构建机械手智能装配、机城手上下料、全贴合、偏光片贴合、丝网印刷、COG 、FOG 、组装、玻璃切割等行业应用。系统操作简单易用、应用广泛、以及强大的兼容性, 是您理想的选择。MicroDistPro对位系统构成MicroDistPro视觉对位系统由视觉控制器 、图像

此外,该软件还支持多种材料和工艺参数的配置,可以根据不同柔性显示屏及其配套材料的特点进行灵活调整,在高兼容性的同时,也可以保证所有的贴合效果是在最高的水准。高精度对位是首要难题,柔性显示屏对贴合精度要求极高,需达到微米级,以确保屏幕与触控层、盖板等部件完美贴合,避免气泡、错位等问题,这对传统贴合工艺提出了严峻考验。最后,材料兼容性也是一大挑战,不同种类的柔性显示屏及其配套材料之间差异显著,需要精准

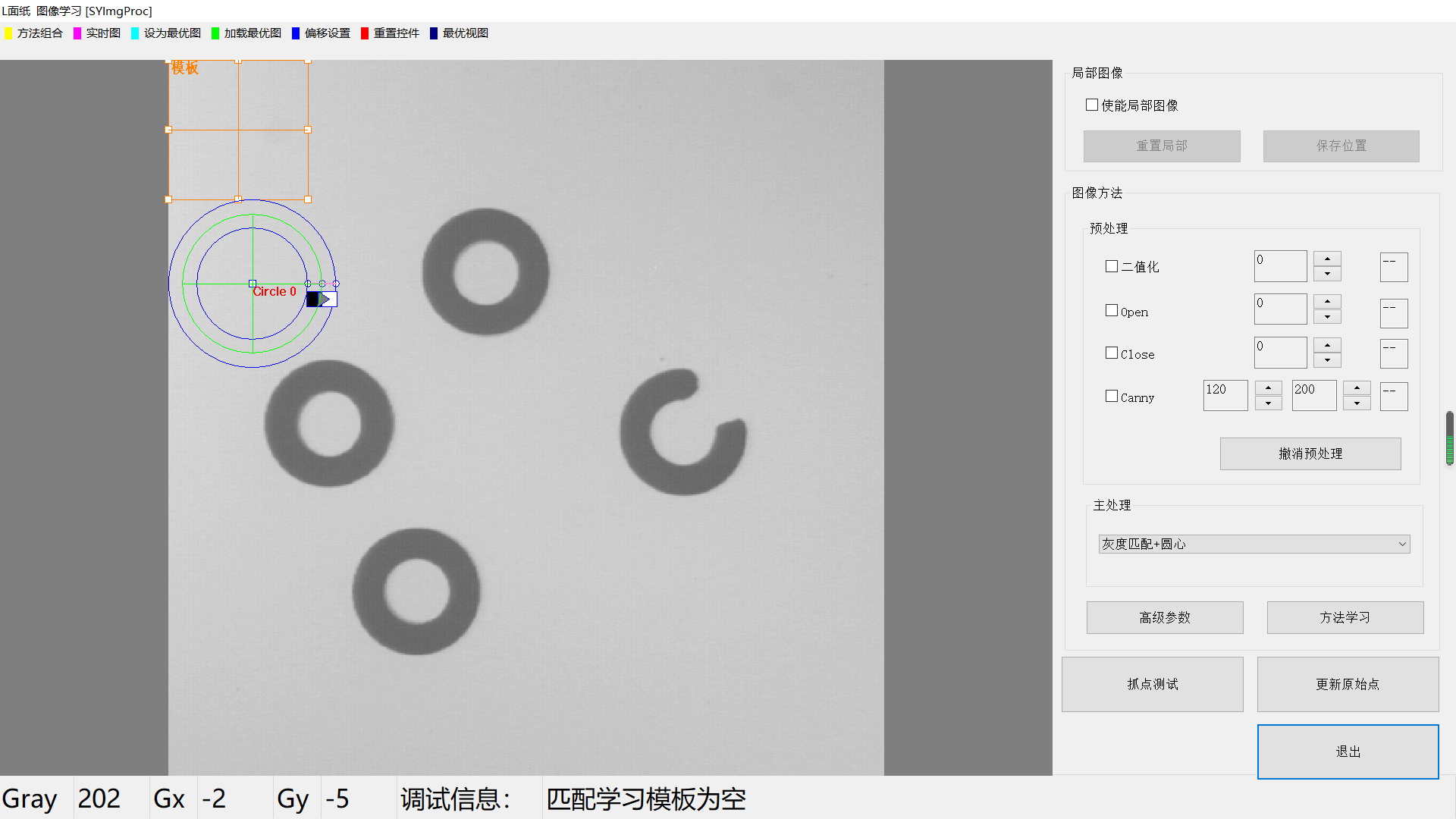

圆心,通过圆工具获得圆心坐标及半径。匹配作为粗定位使用,圆工具跟随粗定位自动改变位置;对于目标比较固定的情况,可不采用粗定位功能。当不需要粗定位时,可跳过匹配类参数调整,直接对测量类参数进行调整。1.模板选择与圆工具摆放在主处理下拉列表中选择【灰度匹配+圆心】,在图像范围内显示橙色矩形框和圆工具。如果未见,请点击工具栏上方的【重置控件】。1.1模板选择通过鼠标改变ROI的大小,并拖放至适当的位置作

工业自动化生产领域中,视觉外观检测可以说是最核心的一个部分。 无论是从物体到条码识别,还是产品质量检测和外观尺寸测量,视觉外观检测技术都发挥了重要的作用,所以它的应用范围也非常的广泛,下面国辰机器人就为大家简单介绍几种常见的应用范围。物体测量应用:视觉外观检测系统快速准确,准确地找到分区部分并确认其位置。在半导体封装中,设备需要根据机器获取的芯片位置信息调整拾取头,准确地挑选芯片并绑定,这是机器视

在智能制造过程中,机器视觉主要用计算机来模拟人的视觉功能,也就是把客观事物的图像信息提取、处理并理解,最终用于实际检测、测量和控制。

工业机器视觉系统项目的开发过程包括:需求分析以及系统设计后的软、硬件选型、软件开发、测试与验证、系统集成验收以及最终的试运行几个主要阶段。软、硬件选型阶段,开发人员将对用户的需求进行细化,并分析各个子系统的详细需求,然后根据详细需求中的各种指标,确定构建机器视觉系统所需的软硬件,如果项目工期比较紧张,或者在项目初期用户的需求还不能完全确定,则可以先与用户确定采购周期较长的软硬件相关功能需求和指标,