人工智能与信息物理系统(CPS)的会师:实现物理世界泛化应用的核心路径

摘要:当前AI在物理世界应用面临两大瓶颈:对外部感知的依赖导致本质认知缺失,以及海量训练数据需求难以满足。信息物理系统(CPS)通过传感器实时感知与标准化数字属性(结构、材料、控制逻辑等)的融合,为AI提供物理逻辑支撑,显著降低数据需求并提升泛化能力。工业场景因成熟的PLC数据基础成为当前融合突破口,未来需通过物体属性标准化与统一数据库建设,推动AI与CPS向交通、医疗等全领域扩展,最终实现物理世

摘要

当前人工智能(AI)在文字处理、图像识别、语音合成、视频分析等领域已取得突破性进展,但在物理世界的泛化应用中仍面临根本性瓶颈 ——对物体本质属性的认知缺失与海量训练数据的依赖。本文通过分析 AI 在物理世界应用的核心困境,指出信息物理系统(CPS)是破解该困境的关键支撑:CPS 通过赋予物理物体传感器感知能力与标准化数字化属性(如结构、材料、控制逻辑、寿命等),使 AI 从 “仅依赖外部感知” 升级为 “外部感知与本质认知结合”,进而大幅降低训练数据需求、提升环境适应性。本文进一步论证,AI 与 CPS 的深度融合是泛化人工智能落地的前提:工业场景因已具备 PLC 等数据终端成为当前融合的突破口,而未来物理世界物体属性的标准化与统一数据库建设,将推动融合从工业向交通、医疗、智能家居等领域延伸,最终实现 AI 在物理世界的全面泛化。

引言

人工智能的发展已进入 “多模态融合” 阶段,能够处理文字、图像、声音、视频乃至空间数据(如激光雷达点云)等多种信息形式。然而,这种能力在虚拟数字空间与物理现实世界中呈现显著割裂:在数字空间,AI 可通过海量数据训练实现高精度任务(如文本生成、图像修复);但在物理世界,即使是简单的任务(如机器人抓取陌生物体、设备故障预测),AI 也常因 “环境变化” 或 “物体属性未知” 失效 —— 例如,AI 可通过图像识别出 “齿轮”,却无法仅凭外观判断其材料强度、传动比或剩余寿命,更无法预测其可能的故障模式。

这种割裂的根源在于两点:其一,AI 对物理物体的认知停留在 “外部感知层”,缺乏对物体本质属性与物理逻辑的理解;其二,物理世界的状态具有 “无穷性与不确定性”,AI 难以通过穷尽式数据训练覆盖所有场景。而信息物理系统(CPS)的核心价值,正在于搭建 “数字信息” 与 “物理实体” 的桥梁 —— 通过为物理物体赋予 “可感知、可描述、可交互” 的数字化属性,为 AI 提供底层物理逻辑支撑,从而破解泛化应用的瓶颈。因此,探讨 AI 与 CPS 的融合路径,对推动人工智能从 “专用” 走向 “泛化”、从 “数字” 走向 “物理” 具有重要意义。

一、AI 在物理世界泛化应用的核心困境

要理解 CPS 对 AI 的必要性,需先明确 AI 在物理世界落地时面临的两大根本性困境,这两大困境直接制约了其泛化能力。

1.1 困境一:对物理物体的 “本质认知缺失”

当前 AI 对物理物体的认知依赖 “外部感知信号”(如视觉图像、听觉振动、触觉压力),但这类信号仅能反映物体的 “表象特征”,无法触及 “本质属性”。例如:

- 在工业场景中,AI 通过摄像头观察机床的运行状态,可识别 “刀具磨损的外观特征”(如刀刃缺口),但无法知晓刀具的材料硬度、热处理工艺(决定磨损速度),也无法结合机床的主轴转速、切削力参数(影响磨损机制)判断故障根源;

- 在智能家居场景中,AI 可通过声音识别洗衣机的 “异常振动”,但无法通过振动频率反推洗衣机的内部传动结构、电机功率,进而无法确定是 “轴承损坏” 还是 “衣物失衡”。

这种 “知其然不知其所以然” 的认知模式,导致 AI 在物理世界中只能 “被动响应表象”,无法 “主动预测与适配”—— 一旦物体或环境发生未训练过的变化(如更换刀具型号、洗衣机装载不同材质衣物),AI 模型即失效,泛化能力无从谈起。

1.2 困境二:对 “海量训练数据” 的刚性依赖

当前主流 AI(尤其是深度学习)的性能高度依赖标注数据的规模与多样性。但物理世界的 “状态无穷性” 使得数据采集与标注面临不可逾越的障碍:

- 从空间维度看,物理场景的环境变量(如温度、湿度、光照)、物体交互方式(如碰撞力度、接触角度)具有无限组合可能,无法通过有限数据覆盖所有场景;

- 从时间维度看,物理物体的 “老化、损耗、故障” 是动态过程,同一物体在不同寿命阶段的状态差异显著,需持续采集数据才能适配,成本极高;

- 从安全维度看,部分关键场景(如工业设备过载、汽车碰撞)的 “极端状态数据” 难以采集(因可能导致设备损坏或安全事故),导致 AI 对危险场景的响应能力不足。

例如,为训练 AI 预测某型电机的故障,传统方法需采集该电机在不同负载、温度、湿度下的数千组运行数据,且需涵盖 “轴承磨损、绕组短路、转子失衡” 等十余种故障模式 —— 这种数据需求对中小企业而言几乎无法承受,更无法推广到不同型号、不同品牌的电机上。

二、CPS:破解 AI 物理世界泛化困境的核心支撑

信息物理系统(CPS)的定义最早由美国国家科学基金会(NSF)提出,其核心是 “将物理实体、传感器、执行器、计算单元通过网络融合,实现物理世界与数字世界的实时交互与闭环控制”。但从 AI 泛化应用的视角看,CPS 的核心价值在于为物理物体构建了 “本质属性数字化体系”—— 这一体系恰好破解了 AI 的两大困境。

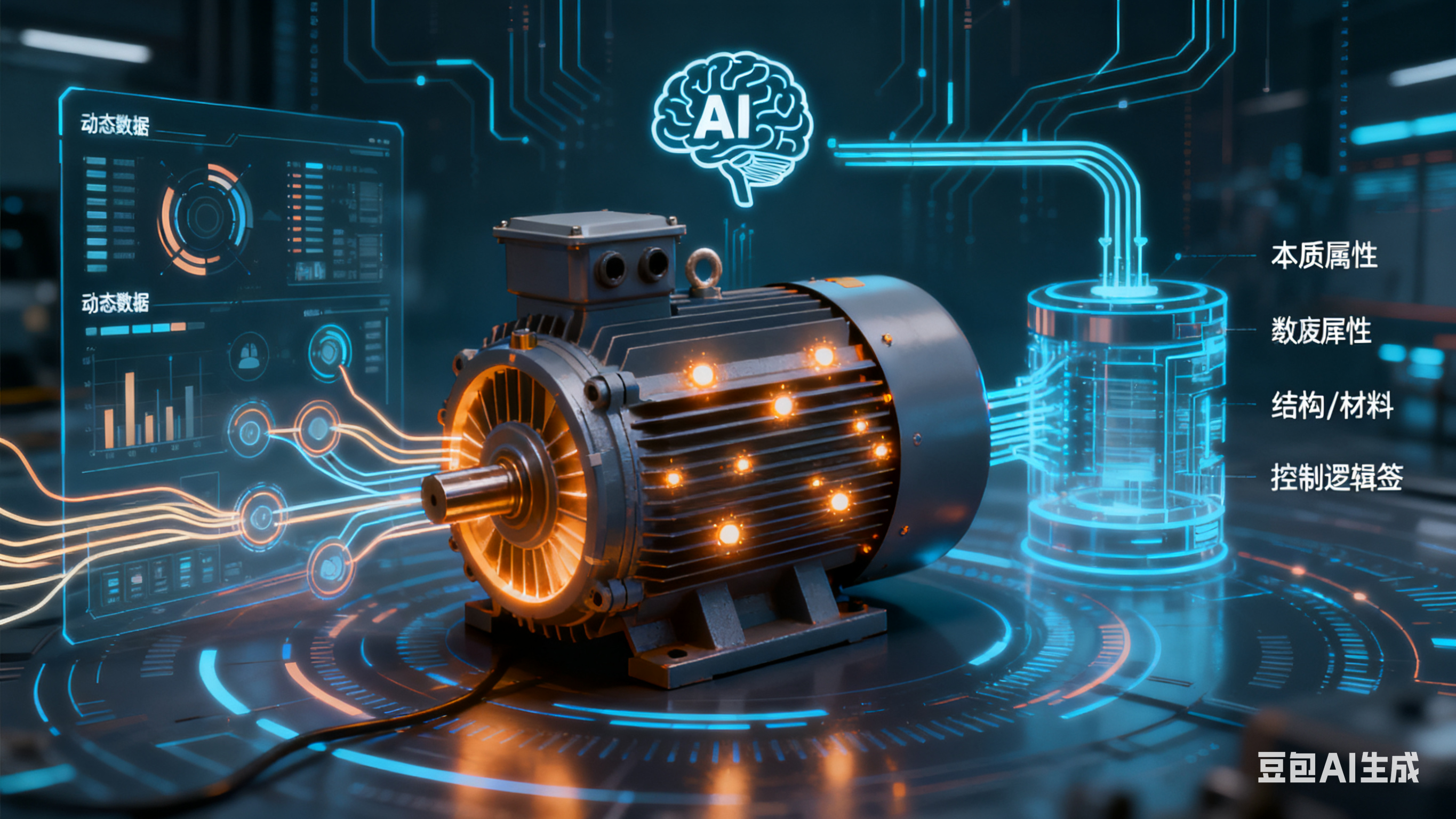

2.1 CPS 的核心能力:物体 “表象感知” 与 “本质属性” 的融合

CPS 通过两类关键技术,为 AI 提供物理物体的完整认知基础:

- 实时感知层:通过部署在物体上的传感器(如温度传感器、振动传感器、应力传感器),采集物体的动态运行状态(如电机转速、设备温度、结构应力),弥补 AI “外部感知” 的局限性 —— 例如,AI 仅通过视觉无法看到电机内部绕组温度,而 CPS 的温度传感器可直接提供该数据;

- 本质属性层:通过数字化建模,将物理物体的 “静态本质属性” 转化为可被 AI 读取的结构化数据,包括:

- 结构属性:如设备的组成部件、连接方式、尺寸参数(如齿轮的齿数、模数);

- 材料属性:如密度、硬度、熔点、疲劳极限(如刀具的高速钢材质参数);

- 功能属性:如额定功率、工作温度范围、控制逻辑(如 PLC 的编程指令集);

- 生命周期属性:如设计寿命、维护周期、故障历史(如设备的累计运行时长)。

这种 “动态感知 + 静态属性” 的结合,使 AI 对物理物体的认知从 “二维图像” 升级为 “三维数字孪生体”—— 例如,AI 不仅能 “看到” 一台机床,还能 “知道” 它的主轴功率、刀具材料、历史故障记录,从而精准判断当前运行状态是否正常,甚至预测未来可能出现的问题。

2.2 CPS 如何降低 AI 的训练数据需求?

CPS 对 AI 数据需求的降低,本质上是通过 “物理逻辑注入” 替代 “数据驱动拟合”:

- 传统 AI 通过海量数据 “拟合” 物理规律,例如通过 thousands 组电机振动数据,拟合 “振动频率与故障类型” 的关系;

- CPS 直接为 AI 提供 “底层物理逻辑”,例如电机的力学模型(振动频率 = 转子转速 × 偏心距)、材料疲劳模型(寿命 = 应力 × 运行时长),AI 无需通过数据 “猜” 规律,只需基于物理逻辑 “推导” 结果。

美国麻省理工学院(MIT)的实验验证了这一效果:在电机故障预测任务中,仅使用 CPS 提供的物理模型与 100 组基础数据训练的 AI,其准确率(92%)与使用 5000 组标注数据训练的传统 AI(93%)基本持平,且对未训练过的电机型号(不同功率、转速)的泛化准确率提升了 40%。

此外,CPS 还通过 “数据复用” 进一步降低需求:由于物理逻辑具有通用性(如力学规律适用于所有机械部件),基于某类物体 CPS 属性训练的 AI 模型,可快速迁移到同类其他物体上 —— 例如,基于 “齿轮 CPS 属性” 训练的故障预测 AI,只需微调 “齿数、模数” 等参数,即可适配不同规格的齿轮,无需重新采集海量数据。

三、AI 与 CPS 的融合路径:从工业场景突破到全场景泛化

AI 与 CPS 的融合并非一蹴而就,而是遵循 “场景先行、逐步扩展” 的路径 —— 工业场景因已具备成熟的数据采集基础,成为当前融合的核心突破口;未来则将通过 “物体属性标准化”,向交通、医疗、智能家居等全场景延伸。

3.1 工业场景:当前融合的 “天然试验场”

工业领域是 CPS 技术最早落地的场景之一,核心原因在于:

- 数据采集基础成熟:工业设备普遍配备 PLC(可编程逻辑控制器)、DCS(集散控制系统)等终端,可实时采集设备运行数据(如温度、压力、转速),无需额外大规模部署传感器;

- 本质属性需求明确:工业生产对设备的 “可靠性、效率、安全性” 要求极高,需 AI 不仅能识别故障,还能知晓故障根源(如材料疲劳还是操作不当),这恰好需要 CPS 提供的本质属性支撑;

- 经济效益驱动显著:AI 与 CPS 的融合可直接降低工业企业的运维成本(减少停机时间)、提升生产效率(优化工艺参数),例如某汽车焊装车间引入 CPS-AI 系统后,设备故障预测准确率从 65% 提升至 94%,年度停机损失减少 300 万元。

以某重型机械工厂的 “智能机床运维” 为例,其融合方案具体如下:

- CPS 构建:为机床部署振动、温度、电流传感器,同时将机床的 “结构参数(主轴直径、导轨长度)、材料参数(刀具材质、床身铸铁牌号)、控制逻辑(PLC 程序)、历史维护记录” 录入 CPS 属性数据库;

- AI 训练:基于 CPS 提供的 “物理逻辑(如主轴转速与振动的关系)” 与少量(500 组)运行数据,训练 AI 模型,实现 “工艺参数优化” 与 “故障预测”;

- 闭环控制:AI 实时读取 CPS 的传感器数据与本质属性,若发现 “振动频率超出材料疲劳阈值”,则自动调整主轴转速,并推送维护提醒至工程师。

该案例中,AI 的训练数据量较传统方案减少 80%,模型部署到同品牌不同型号机床的适配时间从 2 周缩短至 1 天,充分体现了 CPS 对 AI 泛化能力的提升。

3.2 未来方向:物理世界物体属性的标准化与数据库建设

工业场景的融合验证了 CPS 的价值,但要实现 AI 在物理世界的 “全场景泛化”,需解决当前最大的障碍 ——物体属性描述的非标准化:不同厂家的设备、不同类型的物体,其属性定义(如 “功率” 的单位、“寿命” 的计算方式)存在差异,导致 AI 模型无法通用。

因此,未来的核心任务是构建 “物理世界物体属性标准化体系” 与 “统一属性数据库”,具体包括三个层面:

- 基础属性标准化:定义跨行业通用的属性(如尺寸、质量、电压、功率),统一单位、精度、测量方法 —— 例如,所有家用电器的 “额定功率” 均以 “瓦特(W)” 为单位,误差范围不超过 ±5%;

- 行业属性标准化:针对特定行业(如工业、医疗、交通),定义专业属性 —— 例如,医疗设备的 “消毒温度”“辐射剂量”,汽车的 “制动距离”“安全碰撞等级”;

- 属性数据库建设:建立中心化或分布式的属性数据库,允许物体制造商、用户、AI 开发者访问(需权限控制),AI 可通过 API 实时调用物体的属性数据 —— 例如,智能家居 AI 助手可从数据库中读取某品牌冰箱的 “能耗等级”“制冷容量”,自动优化使用策略。

当该体系建成后,AI 在物理世界的应用将实现 “即插即用”:无论是新购买的家电、陌生的工业设备,还是道路上的车辆,AI 只需调用其标准化属性,即可快速适配,无需重新训练模型 —— 这才是泛化人工智能的终极形态。

四、AI 与 CPS 融合的挑战与展望

尽管 AI 与 CPS 的融合是实现物理世界泛化的必然路径,但当前仍面临三大核心挑战,需通过技术突破与产业协同逐步解决。

4.1 核心挑战

- 属性标准化的协调难度:不同行业、不同企业的利益诉求差异大,例如某设备制造商可能不愿公开其核心属性(如设计寿命),导致标准化推进缓慢;

- 传感器的成本与部署瓶颈:对小型、低成本物体(如日用品、零部件),部署高精度传感器的成本过高,难以实现 “全物体感知”;

- 数据安全与隐私风险:CPS 属性数据库包含大量敏感信息(如工业设备的设计参数、医疗设备的患者数据),一旦泄露,可能导致商业损失或安全风险;

- 实时性与边缘计算需求:物理世界的任务(如自动驾驶、工业控制)对延迟要求极高(毫秒级),需将 AI 计算与 CPS 感知部署在边缘端,而非依赖云端,这对边缘硬件性能提出挑战。

4.2 未来展望

随着 5G、边缘计算、物联网(IoT)、区块链(用于数据安全)技术的发展,上述挑战将逐步缓解:

- 技术层面:低功耗、低成本传感器(如柔性传感器、 printable 传感器)的出现,将实现 “全物体感知”;边缘计算芯片性能的提升,将满足实时性需求;区块链技术可保障属性数据的安全共享;

- 产业层面:政府与行业协会将牵头推动标准化,例如欧盟已出台《数字产品护照》法规,要求工业产品标注标准化属性;企业间的联盟(如 “工业互联网联盟”)将加速属性数据库的建设;

- 应用层面:融合将从工业扩展到更多领域 —— 在交通领域,CPS 提供道路、车辆的本质属性,AI 可实现更安全的自动驾驶(无需处理所有突发场景,基于物理逻辑判断);在医疗领域,CPS 提供医疗设备的属性与患者的生理数据,AI 可辅助精准诊断与设备维护;在城市管理领域,CPS 提供建筑、管网的属性,AI 可预测基础设施的老化风险。

结论

人工智能在物理世界的泛化应用,其瓶颈并非 AI 算法本身,而是缺乏对物理物体本质的认知与底层物理逻辑的支撑。信息物理系统(CPS)通过赋予物体传感器感知能力与标准化本质属性,为 AI 搭建了从 “数字感知” 到 “物理认知” 的桥梁 —— 它不仅解决了 AI 对物体 “知其然不知其所以然” 的问题,更通过物理逻辑注入大幅降低了训练数据需求。

AI 与 CPS 的会师,不是简单的技术叠加,而是泛化人工智能落地的 “必要前提”:工业场景作为当前的突破口,已验证了融合的价值;未来,随着物理世界物体属性标准化与统一数据库的建设,融合将延伸至全场景,最终实现 AI 在物理世界的 “泛化赋能”。尽管面临标准化、成本、安全等挑战,但技术进步与产业协同将推动这一进程 —— 当 AI 能像人类一样 “理解” 物理物体的本质时,智能社会的愿景才真正落地。

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)