简介

该用户还未填写简介

擅长的技术栈

可提供的服务

暂无可提供的服务

机器视觉系统可以起到人类视觉的作用,利用自动化科技来替代人眼,使质量进一步升级,不仅可以提高工作效率,而且减少了人工产生的不确定因素对质量控制效果的影响。由于客户的产品体积大,一个相机无法保证装配的精度,我们决定采用工业机器人+双相机方案,以相机引导机器人到达对应位置来实现定位及引导贴合的应用。机器人从最优装配位置取一块安装好的工件到相机拍照位置,通过定位工具训练工件,记录特征点的图像上的坐标与空

众所周知,现在机器视觉技术已经开始在工业中慢慢普及,机器视觉系统已经可以起到人类视觉的作用,利用自动化科技,已经大量的替代人眼工作了,而且质量也在一步步升级,机器视觉不仅可以提高工作效率,而且减少了人工产生的不确定因素对质量控制效果的影响。机器人从最优装配位置取一块安装好的工件到相机拍照位置,通过定位工具训练工件,记录特征点的图像上的坐标与空间上坐标以及特征角度。每次运行通过定位工具,获取当前工件

大家都知道,外观缺陷检测如果用人工来检测,那需要不少的成本,而且人工的检测效率比机器低,还存在视觉疲劳、精神不佳、人员培训、人员流动率高等一系列问题,工厂承担着很大的风险。视觉检测是基于图像进行处理,那么理论上只要能够采集产品信息,采集良品和不良品图片,那么就能出视觉检测/外观缺陷检测解决方案。对于传统机器视觉中无法检测的精密五金零部件、各类金属零件、PCBA板等复杂的缺陷检测领域,能较好的提供完

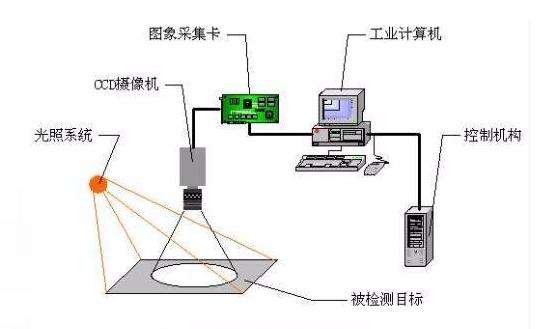

通常情况下,图像的采集应该是所有机器视觉项目首要解决的任务,不幸的是,需要解决图像采集的问题,对应装备的种类具有特殊性,以及非标准化的硬件设备,比如,USB相机或IEEE1394相机,他们提供的物理接口及设备驱动都完全不一样。如果你想获得从图像采集卡或图像采集设备的图像,例如,我们使用一个IEEE1394的摄像头,第一步是连接该设备,HALCON会帮助我们解除所有与该设备实施的操作细节,我们需要做

ccd视觉对位贴合机, 工作原理就是通过专用的CCD相机、工业镜头及光源对产品上的特征位置进行拍照取像,通过图像处理机采集图像数据进行图像处理,并进行位置运算来判断产品的实际位置,并通过与之前设定的基准位置进行对比算出产品的实际偏移值,通过控制对位平台运动,使得产品运动到之前设定的基准位置上,以达到快速,闭环、高精度对位。ccd视觉自动对位贴合机通过对定位参照点的识别计算出被测物体在XYθ方向的偏

光沿前后左右上下各个方向传播,光的亮度越亮,越不明显看出,当光亮度较暗时,由发光体到照明参照物的光会扩大,距离越远,扩散的越大,由最初的形状扩散到消失为止。当发光体与照明参照物距离为零时,光的形状才是发光体真正的形状大小,所以光传播的方向与光的亮度、光与照明参照物的距离有关。而在非均匀介质中,光一般是按曲线传播的。光源在产品下方,入射光经过折射穿过物体后出射光线,被透射的物体为透明体或者半透明体,

也有更小一点、无风扇的、内嵌式工控机。在机器视觉行业中,工控机的特性直接关系全部视觉系统的响应速度和正常运转时长,是全部视觉系统的关键。尤其是针对必须一起操纵好几个摄像头的实际操作的视觉系统而言,高配置的工控机的稳定和速度是无法比拟的。比如,系统有8个相机,4个光源必须操纵,相机根据网线连接,光源控制器是232插口,所以能够确定工业计算机的网线接口、串口总数。依据当场很有可能的安装方法,工控机能够

传统相机标定法需要使用尺寸已知的标定物,通过建立标定物上坐标已知的点与其图像点之间的对应,利用一定的算法获得相机模型的内外参数。根据标定物的不同可分为三维标定物和平面型标定物。三维标定物可由单幅图像进行标定,标定精度较高,但高精密三维标定物的加工和维护较困难。传统相机标定法在标定过程中始终需要标定物,且标定物的制作精度会影响标定结果。基于主动视觉的相机标定法的优点是算法简单,往往能够获得线性解,故

然而,由于注塑制件体积大、外形弯曲,注塑部位表面呈弧形且存在很强的镜面反射,使得面向自动化缺陷检测的图像采集和分析处理都非常困难。检测正确率99.99%,虚警率

人工智能缺陷检测方案METIS(梅迪斯)