简介

该用户还未填写简介

擅长的技术栈

可提供的服务

暂无可提供的服务

插入的图表可以是线性的(“Linear”) 、半对数的(“Semi-Log”即linear for stress, log for cycles)或双对数曲线( “Log-Log”)– 高周疲劳是当载荷的循环(重复)次数较高 (如1e4 - 1e9)的情况下产生的. 因此,应力通常比材料的极限强度低. 应力疲劳(Stress-based )用于高周疲劳.• 如果交变应力比S-N曲线中定义的最低交变

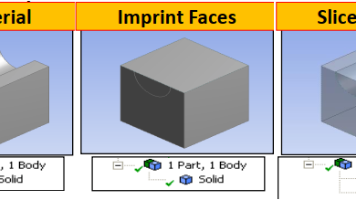

通过“Tools” > “Analysis Tools”> “Interference Detection(Beta)”通过“Tools” > “Analysis Tools”> “Small Entiy Search”通过“Tools” > “Repair”> “Repair Hard Edges”- 选择一个元件,选择“Tools”,选择“Named Selections”通过“Tools”

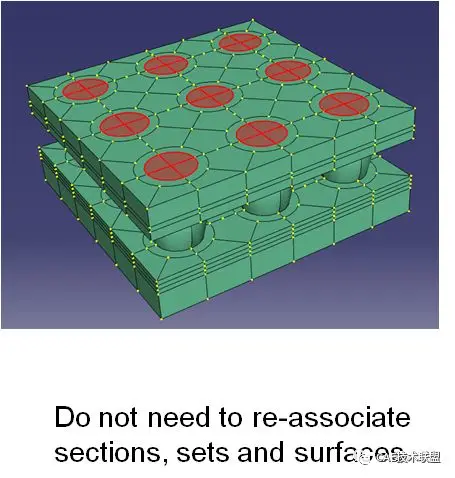

Workbench有默认的单元类型和材料类型,材料类型先不说,单元类型实体默认的是Solid186(3D20N),划分完之后在Model界面无法直接看到单元类型,需要workbench的主界面进行相关操作,如图所示,在Component Systems 下面的Finite Element Modeler,拖曳一个并与Model连接,之后进入Finite Element Modeler。当需要修改单

几何非线性主要应用计算如下情况:

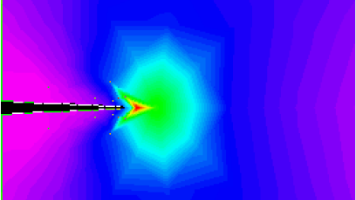

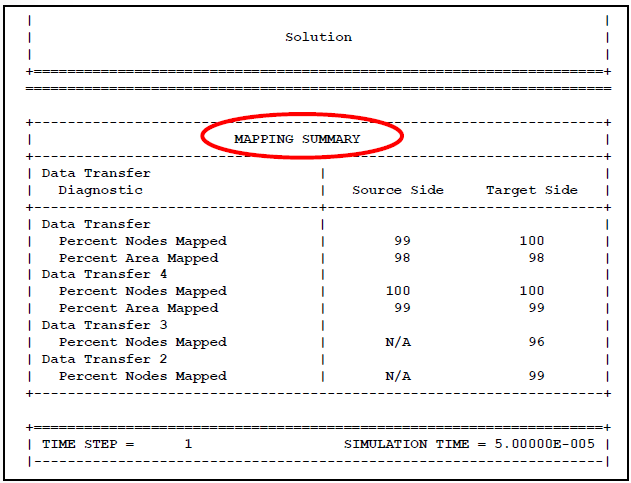

流-固耦合的计算时间在系统耦合器中设置,但是在系统耦合器设置的求解时间应该小于等于在结构计算中设置的计算结束时间。-例如,如果流固耦合界面上的边没有在结构计算设置中设置为固定,则其临界边界在fluent动网格设置中不应该使用固定选项。(5)如果每个时间步只使用一次耦合迭代,则等同于显式耦合计算,对于单向后弱耦合情况,显式耦合计算的结果通常是不准确的。所有耦合设置都是在系统耦合器中完成的;(6)较差

dat.gz和cas.gz-该文件存储了流体计算结果和网管信息,对于瞬态流体动力学计算,存储了数据备份点和最终结果,对于后处理也存储*.cdat。从Fluent求解器输出的文件(*.trn)可以在系统耦合器中进行观察,并且也可以在Fluent软件的信息显示框中查看。在系统耦合信息栏中,用户可以在系统耦合器,流体和结构计算的日志文件转换查看。-sclnput.sci-存储了系统耦合器的设置,通过GU

注意:临界时间步尺寸由LS-DYNA自动计算。•ANSYS/LS-DYNA在计算所需时间步时检查所有单元.为达到稳定采用一。–无须对刚度矩阵求逆,所有非线性(包括接触)都包含在内力矢量中。•由于时间步小,显式分析对瞬态 问题有效。–要求对非线性刚度矩阵[K]求逆。•当时间步小于临界时间步时稳定。–保持稳定状态需要小的时间步。•对于线性问题,时间步可以。•对于非线性问题,时间步由。

自定义输出,主要是解决Workbench后处理,有些参数不能直接输出的问题,如应力分量。用户可以使用探测器选项,查看约束处的反力,反力矩或模型任意点的变形,应变和应力等参数。系数大于1,表示结构是安全的。系数大于0,表示结构是安全的。系数小于1,表示结构是安全的。系数大于1,表示结构是安全的。系数大于0,表示结构是安全的。系数小于1,表示结构是安全的。系数大于1,表示结构是安全的。系数大于0,表示

•Abaqus/CAE旋转可移动部件实例,直到两个选定的表面平行,并且箭头指向相同的方向。•Abaqus/CAE旋转并平移可移动部件实例,直到两个选定的面共轴,并且箭头指向相同的方向。•Abaqus/CAE将旋转可移动的部件,直到两个选定的表面平行,并且箭头指向相同的方向。(只限三维部件实例)边平行约束同表面平行约束类似,并且二维和三维部件实例都可以使用。•将可移动部件实例中选定的基准坐标系与固定

疲劳是一种机械损伤过程,在这一过程中即使名义应力低于材料的屈服强度,载荷的反复变化也将引起失效。疲劳一般包含裂纹萌生和随后的裂纹扩展两个过程,循环塑性变形是金属产生破坏的主要原因。裂纹的形成使得裂纹尖端的应力高度集中,处于循环塑性变形,进而导致裂纹的进一步扩展。