【故障诊断】基于粒子群和多元宇宙算法优化最大相关峭度解卷积(MCKD)实现信号处理附matlab代码

1.1研究背景及意义制造业的发展支撑着国家经济的稳定快速发展,是人民生活幸福和国家局势 稳定的保障。发展制造业离不开科技创新。加强制造业创新、推动产业转型升级是 提升我国国际地位、实现中国梦的必然选择。《中国制造2025》战略中明确提出要 重点推进新能源、航天、医疗、轨道交通等范畴的发展。随着近几年的发展,一个 在各领域都突出的共同问题就是大型设备核心基础零部件寿命不能精确的估计。 核心基础零部件

1 内容介绍

1.1研究背景及意义

制造业的发展支撑着国家经济的稳定快速发展,是人民生活幸福和国家局势 稳定的保障。发展制造业离不开科技创新。加强制造业创新、推动产业转型升级是 提升我国国际地位、实现中国梦的必然选择。《中国制造2025》战略中明确提出要 重点推进新能源、航天、医疗、轨道交通等范畴的发展。随着近几年的发展,一个 在各领域都突出的共同问题就是大型设备核心基础零部件寿命不能精确的估计。 核心基础零部件的工作失效轻则影响设备的正常工作,情况复杂时甚至会构成重 大事故,导致人员收到伤害和大量经济损失,对社会造成不良影响。

“十一五”以来,我国汽车产业百花齐放,在新能源、无人驾驶等科技前沿领 域飞速发展。与此同时,人们在购车的时候越来越关注噪声、振动等与汽车舒适性 相关的性能参数,更加地追求良好的驾驶体验,而除了发动机和行驶过程中风噪和 地面引起的噪声和振动外,汽车变速器中齿轮和轴承在工作时发出的振动和噪声 也不容易忽视,特别是在齿轮和轴承产生故障时,不仅会导致振动加剧、噪声加倍, 同时也会影响汽车的传动效率和行驶安全。

变速器中零部件众多,齿轮振动和轴承振动混合、传递路径复杂。变速器轴承 产生故障时,采集的振动信号中,各振动源时延信号卷积混合,无法通过常规时频 方法识别轴承故障。因此,对变速器的重要零部件滚动轴承进行研究具有重要实用 价值。

旋转机械中都装配有大量的轴承原件。滚动轴承装配、卸载方便,具备较高的 机械效率和良好的启动性能,受到的摩擦阻力较小。由于滚动轴承常常处于高速重 载、低速重载等高负荷甚至超负荷工况,再加上不可控的环境和人为因素,容易产生 损伤乃至损坏。为了在轴承完全损坏至影响设备正常工作之前找出故障源并采取 维修措施,必须通过有效的轴承故障诊断方法对对轴承故障进行诊断、对轴承可继 续正常工作时长进行预测,这对机械设备的正常运转、对工作人员的生命安全都具 有重要意义。

大量数据统计分析表明,由滚动轴承故障引起的机械系统故障仅在振动故障

这一类就占到30%这一高比例。滚动轴承故障轻则降低机械设备的工作效率,重 则影响设备的正常运转,导致高额的维修费用。而在对于旋转机械设备滚动轴承的 运行状态进行检测和实时诊断之后,据统计,可大幅降低故障的发生概率至原来的 25%,进而延长设备有效工作时间,减小维修成本。对己有故障诊断技术进行改进 和挖掘使之更适用于实际工程问题,在维持机械设备正常运转和节省维修费用方 面具有很大的价值。

根据诊断机理的不同可以故障诊断方法大致分为以下几类,分别是基于工作 温度检测的温度法、基于振动信号解调的振动信号分析法和基于润滑油质分析的 油样分析法等等,经过几十年的发展,这些方法都不断得到改进和完善。而其中,基于振动信号分析的故障诊断法应用领域最广,振动信号釆集相对方便,诊断分析成本较低。

旋转机械在工作中往往会伴随着强烈的噪声,而且相邻零部件之间由于配合 方式和距离较近的因素,各零部件的振动会经由多条路径耦合在一起。无论是利用 单一传感器还是多个传感器采集的振动信号,都混杂了大量的噪声成分和干扰成 分,给故障诊断造成了障碍。因而轴承故障诊断技术研究的热点和难点就是通过合 理的技术手段对混合故障信号进行降噪、解调以获得能直接对故障类型进行判断 的轴承故障特征成分。

综上所述,本课题基于轴承故障诊断领域和信号处理领域的发展,对变速器输 出端的滚动轴承进行研究,将MCKD与粒子群和多元宇宙优化算法结合,提出了一种 新的PSO-MCKD和MVO-MCKD轴承故障诊断方法。本文研究的目的及意义是为了能为早期轴承故障的识别和诊断提供新的 解决方法,对整个机械领域故障诊断工作研究有所贡献。

1.2轴承故障诊断技术研究现状

1.2.1轴承故障诊断方法

几十年来,科技的飞速发展促进了不同机理的故障诊断技术的诞生,光纤技术、 声发射技术等新的诊断技术不断涌现,但由于各方面的原因,实际工程中应用地最

广泛的还是基于振动信号的检测诊断技术。

国外学者早在上世纪60年代就展开了对轴承故障诊断技术的探索。Tallian和 Gustafsson通过对轴承故障特征进行研究,在1962年提出,在釆集的故障轴承的 混合振动信号中,信号峰值对应着轴承故障的特征,提出了根据轴承故障振动信号 的峰值系数来判断轴承故障源的思路。,H.L.Balderston通过结合滚动轴承的结构特 征和运动规律,在1969年提出了滚动轴承各部件在工作时有关频率计算公式,为 基于振动信号处理的轴承故障诊断方法提供了思路、建立了研究基础。发展至今, 各种以此为基础的轴承故障振动信号诊断方法和技术不断产生,发展和完善,在更 多的领域应用地越来越广泛。人工智能的大火大热也推动了数据学习在故障诊断 领域的应用和发展,深度学习的多层分线性数据处理单元架构使其具有从原始数 据中学习数据特征的能力,这使得从轴承故障混合信号中识别故障信号特征成为 可能,推动了故障监听技术的发展。Hoang⑸将深度学习架构应用到轴承故障特征 识别工作中,分别釆用自动编码器、受限玻尔兹曼机和卷积神经网络对轴承故障混 合振动信号中的故障特征进行学习,对三种工具的性能进行比照分析,证明了深度 学习是进行轴承故障诊断的有力工具。一 心

近年来,国内对轴承故障诊断技术的研究也突飞猛进。何苗向针对现存基于深 度学习的信号处理方法的短处,将振动分析技术融入到深度学习中,形成嵌入时间 同步重采样机制的深度学习结构,总结出了一种有效的混合深度信号处理方法。徐 永刚[7]针对实际工程故障诊断中釆集的信号含有大量谐波干扰成分,通过一种鲁邦 的Enfigram方法来改善传统快速谱图的缺陷。在嵌图法中,他设计了一个新的统 计指标来选择最优调制频带。利用包络傅里叶指数通过两次傅里叶变换将信号包 络中的意外脉冲干扰转移到信号的原点,进而利用低通滤波消除了意外脉冲。实验 证明他提出的Enfigram方法可以自适应地将故障信息分割成一•个频带,在保存故 障信息的完整性方面比传统,決速谱图和Inforgram方法更好。

1.2.2轴承振动信号的时频分析方法

轴承故障诊断结果有效性与可靠性的关键在于能否准确有效的提取故障特征。 现有的大部分特征提取方法都是将采集的振动信号在时域上或者频域上表示,通 过有关统计量同故障特征进行评估。近年来,基于时频域的故障提取方法和对应的

评估统计量也不断的被提出和改进。

时域方法通过时域统计量对采集信号进行评估作出判断。通常用于故障诊断 工作的统计量是峭度和从峭度衍生而来的高阶统计量。峭度作为一个度量指标,能 够很好的反映信号中蕴含的非高斯成分的多少,而非高斯性正是机械信号的动态 变化特征,因而峭度指标被广泛应用于评判信号的非高斯性。此外,相关分析法、 自适应消噪、时域同步平均等等时域方法都能有效放大机械故障信号中特征频率 成分,同时还具备一定降噪的功能。时域分析方法思路简单,适合用来对故障信号 或待分析信号作预处理,无法直接对低信噪比的故障信号进行故障诊断。

频域分析方法主要通过对信号的频域进行处理和分析。包络分析也称为幅值 解调或高频共振技术,是一种普遍运用的系统故障诊断频域分析手段。多年来,依 此发展而来的经典频域信号分析方法有全系谱分析、倒频谱分析等,在实际工程问 题诊断领域都得到了认可。由于频域信号从坐标轴上看只能观察到能量随频率的 变换情况,无法反应各频率或频段的时间信息,所以通常处理非平稳信号不考虑频 域方法,在处理平稳信号时优先考虑频域方法。

由于滚动轴承故障激起非平稳信号无法应用常规的时域和频域方法来处理。 因而时频分析方法在轴承故障诊断中的应用研究也是一个热点课题。ANTONI基 于峭度和谱图提出了峭度图方法,釆用短时傅里叶变换手段快速求得谱峭度,是目 前引用较多的一种方法冋,也是最近的硏究热点。刘辉㈣等提岀了最小炳反卷积 和变分模态分解相结合的方法,利用VMD对去除噪声的故障信息进行分解得到若 干模态分量,通过MED增强最佳本征模态分量的冲击特性,最后利用希尔伯特包 络谱分析,有效提取出轴承故障信号。Songg等人提出了改进的频率加权能量算 子和加权峭度结合的低速轴承故障诊断方法。先利用VMD求得采集故障信息的若 干模态分量,然后使用加权峭度选择本征模态分量,同时引入三阶累积量方法来改 善频率加权能量算子,选取的分量信号经处理后特征显著增加,能准确诊断低速轴 承故障。

2 仿真代码

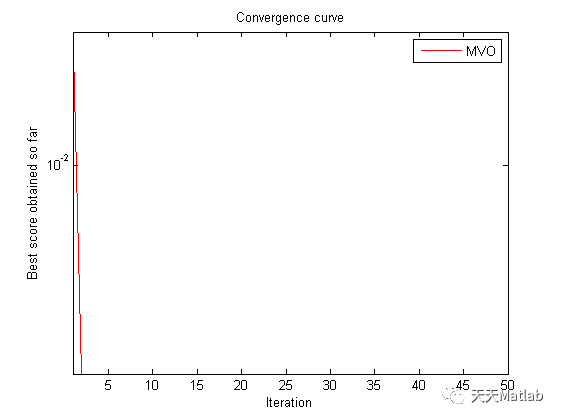

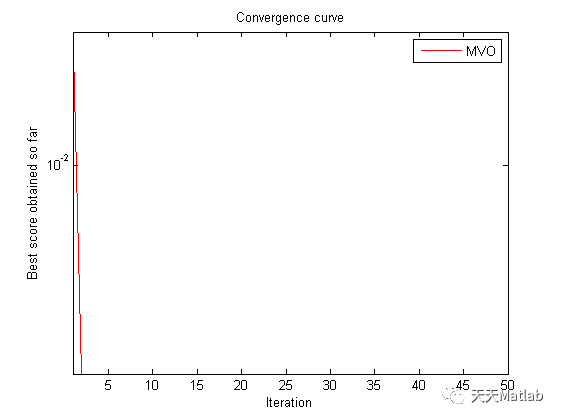

% Main paper: %% %% S. Mirjalili, S. M. Mirjalili, A. Hatamlou %%%_______________________________________________________________________________________%% You can simply define your cost in a seperate file and load its handle to fobj% The initial parameters that you need are:%__________________________________________% fobj = @YourCostFunction% dim = number of your variables% Max_iteration = maximum number of generations% SearchAgents_no = number of search agents% lb=[lb1,lb2,...,lbn] where lbn is the lower bound of variable n% ub=[ub1,ub2,...,ubn] where ubn is the upper bound of variable n% If all the variables have equal lower bound you can just% define lb and ub as two single number numbers% To run MVO: [Best_score,Best_pos,cg_curve]=MVO(Universes_no,Max_iteration,lb,ub,dim,fobj)%__________________________________________close all;clear;clc;tic;t = 0:2999;x = 3*(mod(t,100)==0) + randn(size(t)); % 输入仿真信号Universes_no=30; %Number of search agents (universes)Max_iteration=50; % 最大迭代次数% 待优化参数(宇宙)的上、下界和维度:%定义优化参数的取值范围:L取[100,300],M取[1,5]lb=[100,1];ub=[200,5];dim=2;[Best_score,Best_pos,cg_curve]=MVO(Universes_no,Max_iteration,lb,ub,dim,x);% 经过MVO优化后的两个参数bestL=Best_pos(1,1);bestM=Best_pos(1,2);%Draw the convergence curvefigure;semilogy(cg_curve,'Color','r')xlabel('Iteration');ylabel('Best score obtained so far');legend('MVO');title('Convergence curve');axis tightgrid offbox ondisplay(['The best solution obtained by MVO is : ', num2str(Best_pos)]);display(['The best optimal value of the objective funciton found by MVO is : ', num2str(Best_score)]);toc;

3 运行结果

4 参考文献

[1]胡爱军, 赵军. 基于自适应最大相关峭度解卷积的滚动轴承多故障诊断[J]. 振动与冲击, 2019, 38(22):7.

[2]刘文朋, 廖英英, 杨绍普,等. 一种基于多点峭度谱和最大相关峭度解卷积的滚动轴承故障诊断方法[J]. 振动与冲击, 2019, 38(2):7.

博主简介:擅长智能优化算法、神经网络预测、信号处理、元胞自动机、图像处理、路径规划、无人机等多种领域的Matlab仿真,相关matlab代码问题可私信交流。

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)