WebSocket实时推送技术:PLC状态监控大屏的高效实现路径

从传统的“慢半拍”监控,到WebSocket的“秒级响应”,本质上是工业数据传递方式的一次“升级”——它没有复杂的原理,也不需要高昂的成本,却能实实在在解决工厂的“监控延迟、断连”痛点。对于工业企业来说,WebSocket的价值不止于“让大屏变快”:它让工人能及时发现故障,减少损失;让管理人员能实时掌握生产状态,优化决策;甚至为后续的“智能工厂”打下基础——比如结合AI算法,通过实时数据预测设备故

在江苏某机械加工厂的车间里,曾发生过这样一幕:数控车床的PLC(可编程逻辑控制器)早已出现过载预警,但监控大屏上显示的仍是3秒前的正常数据——等工人看到报警提示时,车床主轴已因过载损坏,维修耗时8小时,直接损失超过15万元。这不是个例,在工业生产中,“监控大屏跟不上设备实时状态”是普遍痛点:传统技术要么数据延迟高,要么频繁断连,让本应“实时预警”的监控大屏,变成了“事后复盘”的工具。而如今,WebSocket实时推送技术的出现,正彻底改变这一局面——它就像给PLC和监控大屏之间架起了一条“高速公路”,让设备数据能“秒级传递”,让监控大屏真正实现“看得见、反应快”。那么,WebSocket到底是什么?它又如何打通PLC状态监控大屏的“实时任督二脉”?

一、先搞懂:PLC和监控大屏,工厂里的“大脑”与“仪表盘”

要理解WebSocket的价值,得先弄清楚两个核心角色:PLC和监控大屏。这两者是工业生产的“核心搭档”,缺了谁都不行。

1. PLC:工业设备的“大脑”

PLC,全称“可编程逻辑控制器”,你可以把它理解成工厂设备的“专属大脑”——小到生产线的传送带,大到钢铁厂的轧钢机,都靠PLC来控制运行。比如汽车焊接车间的机械臂,什么时候启动、焊接力度多大、移动到哪个位置,都是PLC提前编写好程序后发出的指令;甚至家里的电梯,楼层定位、开关门时机,背后也有PLC的身影。

简单说,PLC的工作就是“接收信号→处理数据→发送指令”:它先通过传感器收集设备的实时状态(比如温度、转速、压力),再根据预设程序判断“是否正常”,最后给设备下达调整指令(比如“温度过高,降低加热功率”)。据2024年中国工业自动化协会统计,国内90%以上的规模以上制造企业,核心生产设备都已配备PLC,它是工业自动化的“基石”。

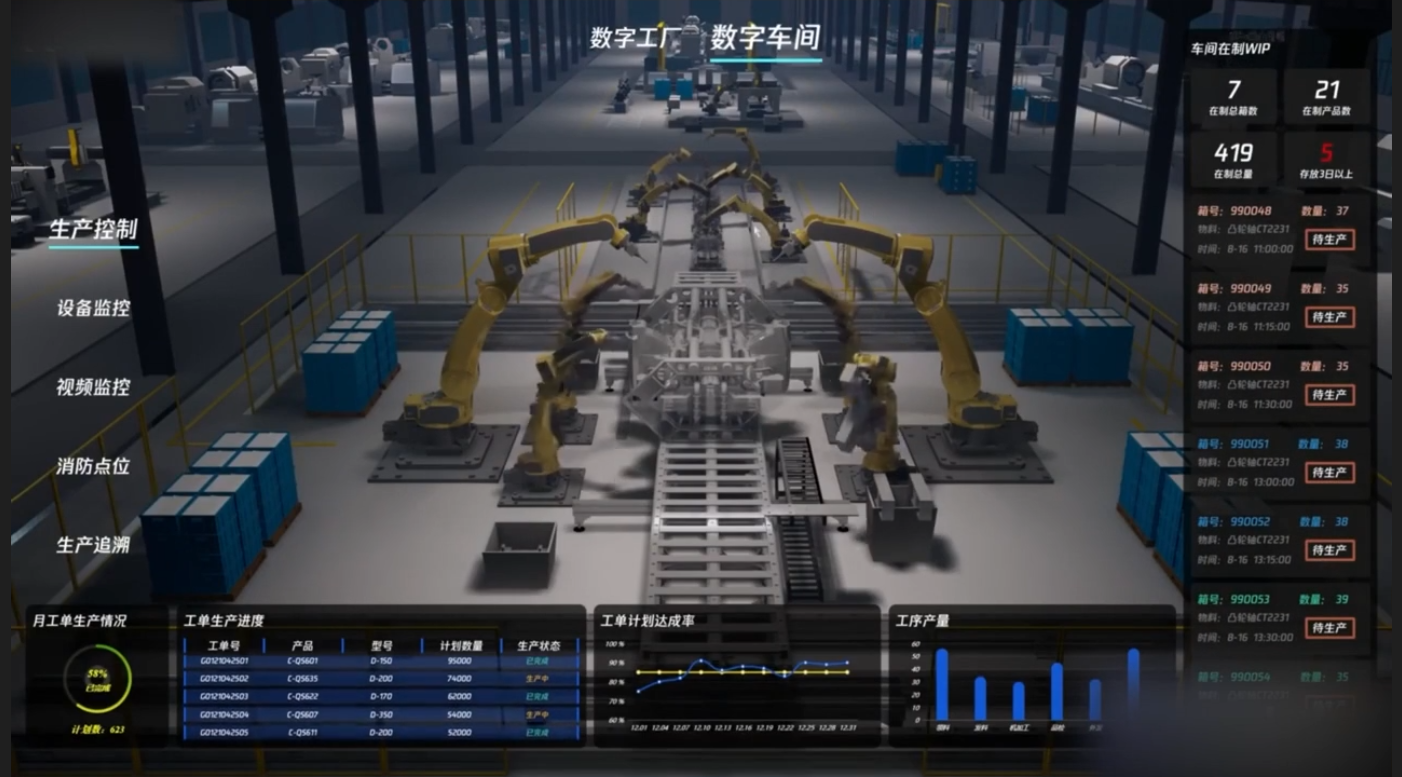

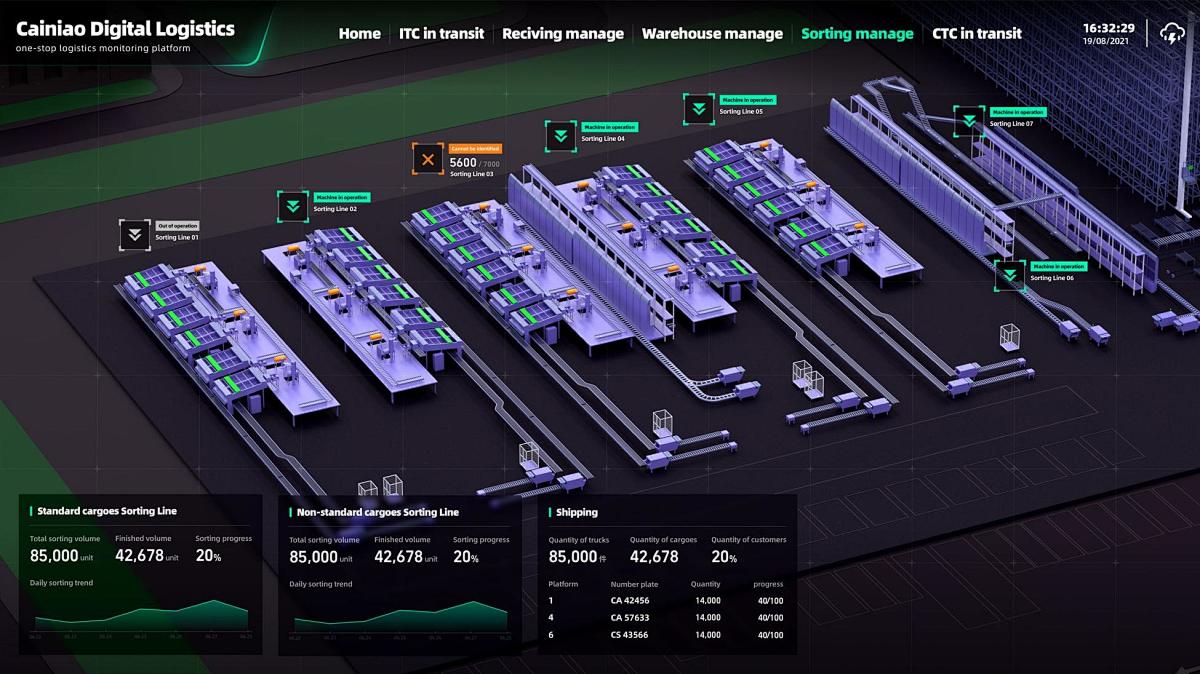

2. 监控大屏:工厂的“指挥中心仪表盘”

如果说PLC是“大脑”,那监控大屏就是“大脑的仪表盘”——它把PLC收集到的设备数据,用图表、数字、指示灯等直观方式展示出来,让工人和管理人员能一眼看清生产状态。比如:

- 红色指示灯亮,代表某台设备故障;

- 折线图上升,代表反应釜温度在升高;

- 数字跳动,代表生产线每分钟的产量……

理想状态下,监控大屏应该“实时同步”PLC数据:设备这边温度刚升高0.5℃,大屏上的数字就得立刻变;PLC刚检测到振动异常,大屏上就得马上弹出报警。但现实是,很多工厂的大屏都做不到——这问题,就出在“数据传递的方式”上。

二、传统监控的“卡脖子”难题:为什么数据总是“慢半拍”?

在WebSocket出现前,工厂里的PLC和监控大屏,主要靠两种方式传递数据:HTTP轮询和长轮询。但这两种方式都有明显缺陷,导致数据“慢半拍”,甚至断连。

1. HTTP轮询:像“不停发微信问状态”,又慢又费电

HTTP轮询的逻辑很简单:监控大屏每隔几秒(比如3秒),就给PLC发一次“请求”,问“你现在状态怎么样?”,PLC收到请求后,再把数据回复给大屏。就像你想知道朋友有没有到家,每隔3分钟发一条微信问“到了吗?”,朋友看到后再回复——这种方式,数据延迟至少是“请求间隔时间”,比如3秒轮询,大屏显示的就是3秒前的数据。

更麻烦的是,这种方式“效率极低”:大部分时候,PLC的状态没变化,但大屏还是要反复发请求、收回复。某电子厂曾统计,用HTTP轮询时,每天有80%的请求都是“无效请求”(数据没变化),不仅占用网络带宽,还让PLC频繁“分心”处理请求,影响设备控制效率。

2. 长轮询:像“发微信等回复”,断连了就“失联”

为了改善延迟,有人想出了“长轮询”:大屏给PLC发一次请求后,PLC不马上回复,而是“hold住”请求——如果设备状态有变化,就立刻回复数据;如果没变化,就等一段时间(比如30秒)再回复“没变化”,之后大屏再发新的请求。这就像你发微信问朋友“到了吗?”,朋友没到就不回复,到了再立刻告诉你——比轮询延迟低一些,但还是有问题。

最大的问题是“不稳定”:工业车间的网络环境很复杂,机器振动、电磁干扰都可能让网络断一下。长轮询一旦断连,大屏就收不到数据,得等重新发请求才能恢复。某汽车零部件厂曾遇到过:长轮询断连后,大屏“黑屏”了2分钟才恢复,期间设备出现轻微过载,没及时发现,导致一批零件变形,损失3万元。

3. 核心痛点:缺一条“一直通着的路”

不管是轮询还是长轮询,本质都是“请求-响应”模式——就像两个人靠“发消息”沟通,必须一方问、一方答,没法“随时说话”。而工业监控需要的是“实时对话”:PLC这边一有数据变化,不用等大屏问,就能立刻“主动告诉”大屏。传统方式缺的,就是这样一条“一直通着的路”。

三、WebSocket:给PLC和大屏架起“实时对话的高速公路”

WebSocket的出现,正好解决了这个问题——它给PLC和监控大屏之间,架起了一条“双向长连接”的“高速公路”:一旦连接建立,双方就能随时互相发数据,不用再反复“发请求、等回复”。

1. 用生活比喻理解WebSocket:从“发短信”到“打电话”

如果把HTTP轮询比作“发短信”(你问一句,我答一句,有延迟),那WebSocket就是“打电话”——一旦接通,双方能随时说话,想发什么就发什么,没有延迟。具体来说,它有三个核心特点:

- 一次连接,一直通着:大屏和PLC只需要“握手”一次,就能建立稳定连接,之后不用再反复连接;

- 双向实时,想发就发:PLC状态变了,能立刻主动把数据推给大屏;大屏想查某个设备的历史数据,也能随时发给PLC,不用等;

- 轻量高效,不浪费资源:WebSocket传递数据时,头部信息(类似短信里的“发件人、收件人”)非常小,只有HTTP的1/10左右,不会占用太多网络带宽。

举个简单例子:如果PLC检测到设备温度从50℃升到51℃,用HTTP轮询,大屏要等3秒后发请求才能知道;用WebSocket,PLC在温度变化的瞬间,就能把“温度51℃”的消息推给大屏,延迟能控制在几十毫秒内——快到工人根本感觉不到。

2. WebSocket的“工作流程”:就像“接通电话的三步”

想让WebSocket跑起来,其实只需要三步,和我们打电话的逻辑很像:

- “拨号”:建立连接请求

监控大屏先给PLC(或连接PLC的服务器)发一个“握手请求”,就像打电话时拨号码。这个请求里会告诉PLC:“我想和你建立WebSocket连接,以后咱们用这个方式沟通。”

- “接通”:确认双向连接

PLC收到请求后,如果同意,就会回复一个“握手响应”,相当于电话里的“喂,能听到吗?”。这时,大屏和PLC之间的“双向长连接”就建立好了——就像电话接通,双方都能说话了。

- “聊天”:实时传递数据

连接建立后,就进入“实时通信”阶段:PLC每采集到一次新数据(比如温度、转速变化),就立刻通过连接推给大屏;大屏如果需要调整PLC的参数(比如“把传送带速度调到1米/秒”),也能直接通过连接发指令。直到工厂停产或主动断开,这个连接会一直保持。

四、核心实现路径:四步让PLC监控大屏“秒级响应”

知道了WebSocket的原理,那具体怎么用它实现PLC状态监控大屏的高效推送?其实就是“数据从PLC出来,到大屏显示”的四步流程,每一步都有明确的操作逻辑,且技术门槛不高,中小工厂也能落地。

第一步:给PLC“装天线”,采集实时数据

要让PLC的数据能被推送,首先得把数据“取出来”——这就需要给PLC“装天线”,也就是部署数据采集模块。具体有两种方式:

- 直接采集(适合新PLC):现在很多新款PLC(比如西门子S7-1200、三菱FX5U)自带以太网接口,能直接连接传感器和网络,我们只需要在PLC里编写简单程序,让它把温度、转速等关键数据“吐出来”,比如每秒采集1次数据,存到PLC的“数据寄存器”里。

- 间接采集(适合老PLC):老款PLC没有以太网接口,就需要加一个“数据采集网关”——网关一边接PLC的串口(比如RS485接口),一边接工厂的局域网,相当于“翻译官”:先把PLC的专有协议(比如Modbus、Profinet)数据,转换成通用的TCP/IP数据,再传到网络里。

某纺织厂改造老PLC时,用了这种网关,数据采集精度达到0.01℃,且不会影响PLC原本的控制功能——工人反映,“加了网关后,设备运行和以前一样稳,没出现过卡顿”。

第二步:协议“翻译”,让WebSocket能“读懂”PLC数据

PLC输出的数据格式,和WebSocket能处理的格式不一样——比如PLC常用的Modbus协议数据是“十六进制代码”(比如0x000A代表10℃),而WebSocket需要的是“JSON格式”(比如{"temperature":10,"speed":200}),这就需要一步“协议转换”。

通常会在工厂里部署一台“边缘计算服务器”(普通工业电脑就行,成本几千元),在服务器上装协议转换软件(比如Node-RED、MQTT.fx):

- 服务器通过网络连接PLC或采集网关,读取PLC的十六进制数据;

- 软件把十六进制数据“翻译”成通俗易懂的JSON格式,比如把0x000A转换成“temperature:10”;

- 再把转换后的数据,传给服务器上的WebSocket服务端(比如用Node.js搭建,代码量不到100行)。

这一步的关键是“确保数据准确”,某食品厂就做了双重校验:每翻译100条数据,就和PLC的原始数据比对一次,确保没有翻译错误——运行半年来,数据准确率达到100%。

第三步:WebSocket“推送”,数据直达大屏

这是最核心的一步:让WebSocket服务端把“翻译好”的数据,实时推给监控大屏。具体操作很简单:

- 搭建WebSocket服务端:在边缘服务器上,用Node.js或Java搭建一个WebSocket服务端,相当于“数据中转站”。服务端会主动和PLC的协议转换模块保持连接,一旦收到新的JSON数据,就立刻“广播”给所有连接的监控大屏。

- 大屏连接服务端:监控大屏的前端页面(比如用Vue、React开发),在加载时会自动连接WebSocket服务端,相当于“订阅”数据。一旦服务端有新数据推送,大屏就能立刻接收——这个过程的延迟,通常在50毫秒以内,肉眼完全感觉不到。

某汽车焊装车间用这种方式后,PLC数据从采集到大屏显示,总延迟只有30毫秒——工人说:“现在大屏和设备的状态完全同步,设备刚报警,大屏就亮红灯,再也不用等了。”

第四步:大屏“渲染”,让数据“看得懂”

最后一步,是把收到的JSON数据,变成工人能快速理解的“可视化画面”——这就是大屏的“渲染”工作。现在主流的大屏开发工具(比如DataV、ECharts),都能轻松实现:

- 数字展示:用大字体显示关键数据,比如“当前温度:50℃”“生产线速度:1.2米/秒”;

- 图表展示:用折线图显示温度变化趋势,用柱状图对比不同设备的转速;

- 报警提示:一旦数据超过阈值(比如温度超过80℃),立刻弹出红色弹窗,同时播放报警音。

某化工厂的大屏还做了“分级展示”:普通工人看到的是“设备是否正常”的简化界面,管理人员能看到“能耗、产量”的详细数据——既避免信息过载,又满足不同需求。

五、真实案例:某汽车零部件厂的“实时监控改造”

为了更直观地看到效果,我们来看一个真实改造案例:浙江某生产汽车轴承的工厂,2023年用WebSocket改造了3条轴承加工生产线的监控大屏,改造前后的变化非常明显。

改造前的痛点

- 延迟高:用HTTP轮询,3秒刷新一次数据,曾因延迟导致设备过载,报废200多个轴承,损失2万元;

- 断连频繁:车间电磁干扰强,长轮询每天断连3-4次,每次恢复要1-2分钟;

- 操作麻烦:想查看某台设备的历史数据,需要手动下载日志,耗时10分钟。

改造后的变化

- 延迟从3秒降到30毫秒:用WebSocket后,PLC数据实时推送,设备温度、转速变化“秒级显示”,再也没因延迟出现过过载问题;

- 断连率从每天3次降到0次:加了“心跳机制”(每隔10秒双方确认一次连接),断连后自动重连,恢复时间不到1秒;

- 历史数据查询从10分钟变1秒:WebSocket支持“双向通信”,大屏直接向服务器请求历史数据,1秒就能调出近1个月的记录;

- 人工成本降低20%:以前需要2个工人盯着大屏,现在大屏实时报警,1个工人就能管理3条线。

一年下来,这家工厂因设备故障导致的停工时间减少了80%,轴承报废率从3%降到0.5%,光成本节省就超过50万元——而整个改造投入(服务器、网关、软件)不到10万元,6个月就收回了成本。

六、避坑指南:WebSocket落地的3个关键注意事项

虽然WebSocket实现起来不复杂,但在工业场景落地时,还是有几个“坑”需要避开,确保稳定运行。

1. 用“心跳机制”防断连

工业车间的网络环境复杂,可能会出现“连接看似通着,实则断了”的情况(比如网络波动)。解决办法是加“心跳机制”:WebSocket服务端和大屏每隔10-30秒,互相发一个“心跳包”(比如简单的“ping”),如果超过3次没收到回复,就自动断开重连——某机械厂用了这个方法后,连接稳定性从95%提升到99.9%。

2. 给数据“减肥”,避免网络拥堵

如果PLC采集的数据太多(比如每秒采集10个参数,每个参数带大量冗余信息),会占用过多带宽,导致推送延迟。可以给数据“减肥”:

- 只传变化的数据:比如温度没变化时,不推送;变化了才推新值;

- 压缩数据格式:用GZIP压缩JSON数据,体积能减小50%以上。某电子厂用这两个方法后,网络带宽占用减少了60%,推送更流畅。

3. 做好“数据备份”,防止丢失

万一WebSocket断连时,PLC正好有重要数据(比如故障报警),可能会丢失。解决办法是在服务器上加“数据缓存”:断连期间,服务器把PLC的数据存起来,重连后再一次性推给大屏——某化工厂就遇到过一次断连,缓存了10条报警数据,重连后全部正常显示,没错过任何故障提示。

七、总结:WebSocket不是“技术炫技”,是工业实时监控的“刚需工具”

从传统的“慢半拍”监控,到WebSocket的“秒级响应”,本质上是工业数据传递方式的一次“升级”——它没有复杂的原理,也不需要高昂的成本,却能实实在在解决工厂的“监控延迟、断连”痛点。

对于工业企业来说,WebSocket的价值不止于“让大屏变快”:它让工人能及时发现故障,减少损失;让管理人员能实时掌握生产状态,优化决策;甚至为后续的“智能工厂”打下基础——比如结合AI算法,通过实时数据预测设备故障,实现“提前维护”。

随着工业数字化的推进,“实时性”会成为工厂竞争力的重要部分。而WebSocket,就是实现“实时监控”最高效、最性价比的路径之一。告别“慢半拍”的监控,用WebSocket让PLC大屏“活”起来,不仅是技术选择,更是工厂降本增效、迈向智能生产的关键一步。

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)