厚铜 PCB 板的技术瓶颈与检测体系全解析

此外,针对激光武器1000A峰值电流需求,猎板采用氧化铝陶瓷基板(导热率24W/m・K)与局部10oz厚铜层的复合设计,将器件结温控制在150℃以下。传统直流电镀工艺中,4oz厚铜板的孔口铜层堆积量可达45μm,而孔底仅18μm,形成“狗骨头效应”,直接导致阻抗波动超±15%、热阻增加0.8℃/W。同时,大功率器件下方需通过“铜-陶复合基板+散热过孔阵列”(孔径0.3mm,间距1mm)设计,将热阻

一、厚铜PCB板的定义与应用场景

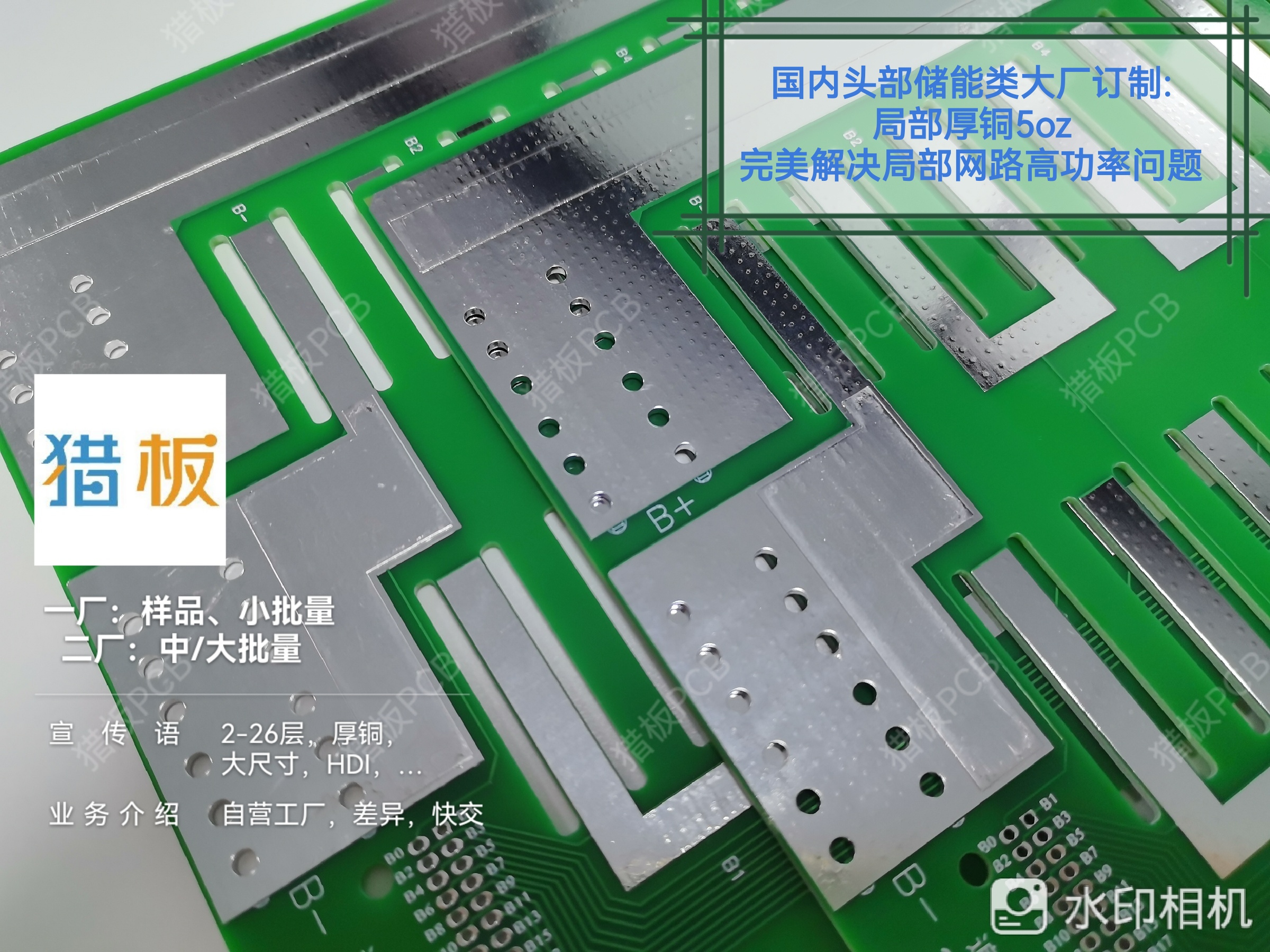

厚铜PCB板通常指铜箔厚度≥3oz(105μm)的印制电路板,凭借卓越的电流承载能力和散热性能,广泛应用于新能源汽车充电桩、工业控制电源、激光武器驱动电路等高端领域。数据显示,3oz铜箔可承载约12A电流,6oz铜箔承载能力达20A,而10oz以上的超厚铜层更是成为瞬时超功率设备的核心选择。这种“电力动脉”式的器件并非简单的“铜层叠加”,其生产过程需突破材料、工艺与可靠性的多重限制。

二、厚铜PCB生产的核心技术难点

电镀均匀性控制

传统直流电镀工艺中,4oz厚铜板的孔口铜层堆积量可达45μm,而孔底仅18μm,形成“狗骨头效应”,直接导致阻抗波动超±15%、热阻增加0.8℃/W。这种不均匀性在深宽比>10:1的高密孔区域尤为突出,需通过脉冲电镀技术动态调整电流密度,使孔壁与表面铜厚比从1:2.5优化至1:1.2。

热膨胀失配问题

铜(CTE≈17ppm/℃)与FR-4基材(CTE≈13ppm/℃)的热膨胀差异在温度循环中产生巨大剪切应力。当铜厚达5oz时,Z轴应力峰值可达18MPa,超过常规环氧树脂的粘结强度(15MPa),极易引发分层。行业通过采用低CTE基材(Z-CTE≤3%)和分段压合工艺(80℃预热→160℃固化→190℃定型),可将层间结合力提升40%。

蚀刻精度与线宽控制

厚铜层在蚀刻过程中面临“侧蚀量大”的难题,4oz铜箔的侧蚀量若控制不当会导致线宽偏差超0.1mm。某案例显示,传统蚀刻工艺下3oz厚铜板的焊点空洞率高达15%,是常规板的3倍。通过脉冲蚀刻+AI补偿算法,可将侧蚀量控制在8%以内,保障0.2mm线宽精度的稳定性。

钻孔与散热协同设计

厚铜层钻孔时需克服钻头磨损加速、孔壁粗糙等问题。采用18万转/分钟的高转速钻头配合等离子去钻污工艺,可将孔壁粗糙度降至15μm以下。同时,大功率器件下方需通过“铜-陶复合基板+散热过孔阵列”(孔径0.3mm,间距1mm)设计,将热阻降低60%,避免183℃焊锡熔点被击穿的风险。

三、厚铜PCB板的全流程检测方法

铜厚与结构检测

金相切片法:通过切片、研磨和抛光处理,在显微镜下实现微米级铜厚测量,清晰呈现层间结构,但属于破坏性检测,适用于抽样验证。

X射线荧光检测:采用精度±0.5μm的在线检测设备,实现铜厚全检,尤其适合监控孔壁铜厚是否达标(目标值≥25μm)。

可靠性验证体系

热循环测试:执行-55℃↔125℃循环测试(15分钟低温→10秒切换→15分钟高温),通过500次循环无分层的产品,实际使用寿命可达10年。

IST互连应力测试:按照IPC-TM-650标准,在室温与150℃间循环切换,监控1000个PTH孔阻值变化,要求ΔR≤10%。

红外热成像:排查局部过热点,确保大功率工作时温度分布均匀,避免热积聚导致的器件脱落。

四、技术突破与行业实践

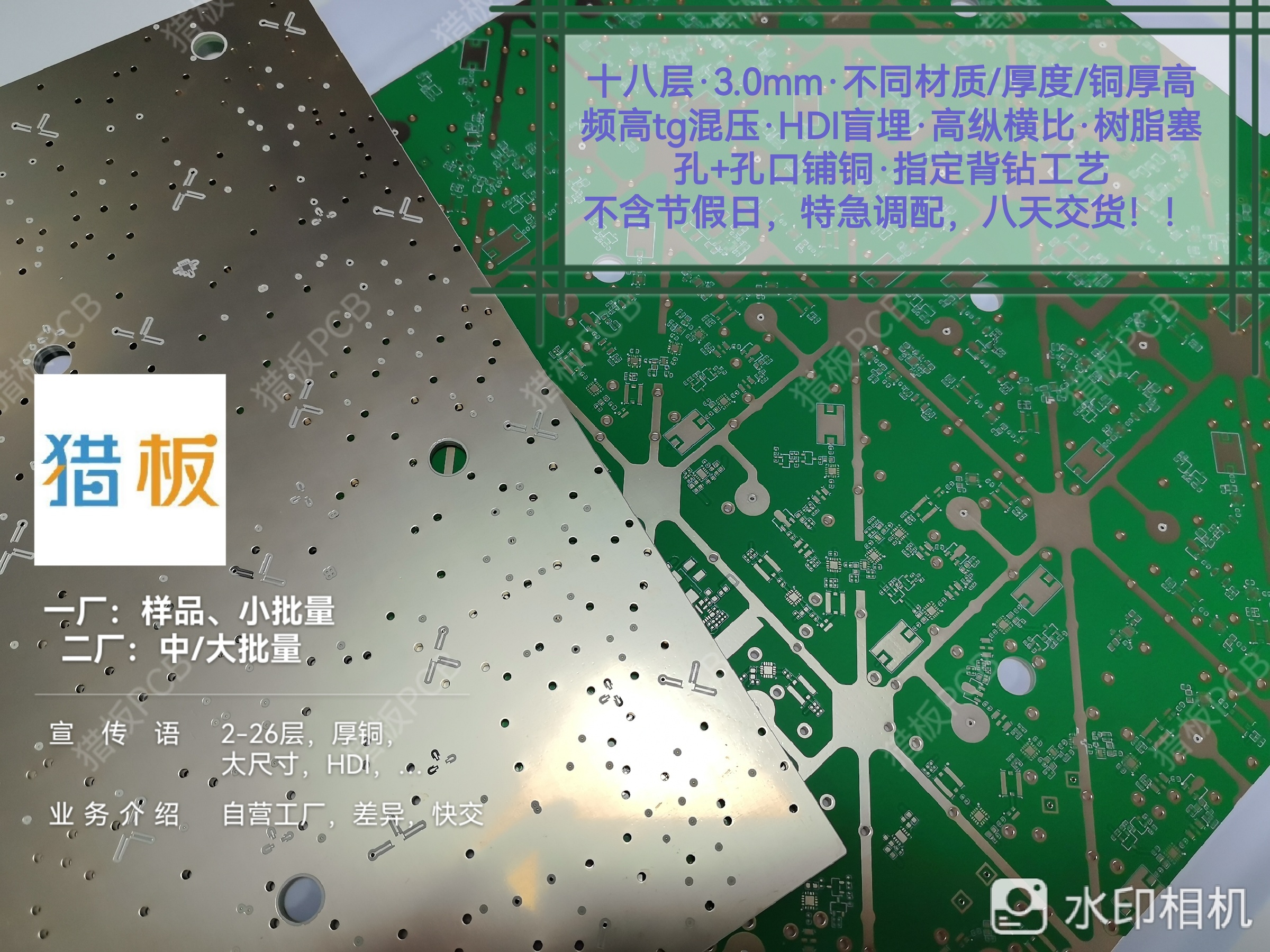

在卫星通信等极端场景中,厚铜PCB需承受-55℃~200℃温差和20G振动。猎板通过“孔口铺铜+真空树脂塞孔”技术,使某低轨卫星通信板经10,000次温度循环后,孔阻变化率<2%,远优于行业5%标准。此外,针对激光武器1000A峰值电流需求,猎板采用氧化铝陶瓷基板(导热率24W/m・K)与局部10oz厚铜层的复合设计,将器件结温控制在150℃以下。

通过工艺优化与智能化检测的结合,厚铜PCB正从“高成本定制”向“规模化应用”转变。其核心价值不仅在于承载大电流,更在于通过材料-结构-工艺的深度耦合,为高功率电子设备构建可靠的“电力高速公路”。

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)