工业数字孪生:Unity3D与OPC UA的实时对接

数字孪生(Digital Twin)技术是指通过数字化的模型来实时反映物理世界的状态,并能通过模拟和数据分析为决策提供支持。在工业领域,数字孪生技术能够将物理设备、生产过程、以及整个生产环境的状态,通过数字化手段进行实时监控和分析。通过与物联网(IoT)、大数据分析、人工智能等技术结合,数字孪生技术能够实现从设计、生产到维护的全生命周期管理。Unity3D是一个跨平台的游戏引擎,广泛应用于3D建模

在现代工业领域中,数字孪生技术作为一种突破性的创新,已经被广泛应用于智能制造、生产优化、设备维护等方面。结合Unity3D与OPC UA(开放平台通信统一架构)技术的实时对接,将为工业系统提供更加精确、实时的数据支持,并通过虚拟化的模型来提升管理和操作效率。本文将深入探讨Unity3D与OPC UA如何在工业数字孪生的框架下协同工作,并分析其在智能制造中的重要性与应用前景。

数字孪生技术概述

数字孪生(Digital Twin)技术是指通过数字化的模型来实时反映物理世界的状态,并能通过模拟和数据分析为决策提供支持。在工业领域,数字孪生技术能够将物理设备、生产过程、以及整个生产环境的状态,通过数字化手段进行实时监控和分析。通过与物联网(IoT)、大数据分析、人工智能等技术结合,数字孪生技术能够实现从设计、生产到维护的全生命周期管理。

Unity3D与OPC UA的技术简介

Unity3D是一个跨平台的游戏引擎,广泛应用于3D建模、虚拟现实(VR)、增强现实(AR)等领域。在工业数字孪生中,Unity3D能够将真实世界中的数据和物理对象,通过3D模型的形式展示出来,提供沉浸式的体验。通过Unity3D,用户可以直观地查看设备的运行状态、生产线的工作进度等信息。

OPC UA(统一架构开放平台通信)是一种用于工业自动化的通信协议。它能够支持不同设备、系统和软件之间的数据交换。通过OPC UA,工业设备能够将实时数据传递到监控系统中,为生产线提供准确的运行状况、设备健康状况等关键信息。由于其跨平台、兼容性强的特点,OPC UA被广泛应用于智能制造和工业互联网领域。

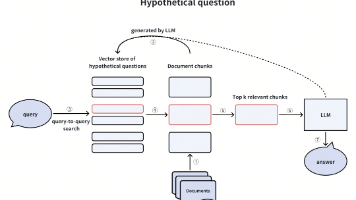

Unity3D与OPC UA的实时对接

在工业数字孪生的场景中,Unity3D与OPC UA的实时对接至关重要。通过OPC UA协议,Unity3D能够与不同的工业设备实时通信,获取设备的实时数据,并通过3D模型的方式展示这些信息。例如,用户可以通过Unity3D的可视化界面,查看生产线设备的温度、压力、转速等数据变化,从而及时发现潜在的问题并进行调整。

这种实时数据对接不仅能够提升生产效率,还能够有效避免设备故障带来的生产停顿,减少维护成本。通过数据的实时监控和分析,企业可以更精确地预测设备的故障时间,提前做好维护准备,从而最大程度地保证生产线的稳定运行。

应用场景与实际案例

在多个工业领域中,Unity3D与OPC UA的实时对接已经取得了显著的成果。例如,在汽车制造行业,通过将Unity3D与生产线的实时数据相连接,企业能够对生产过程进行全程监控,并通过虚拟化技术进行生产过程的优化。??

此外,在石油化工行业,通过实时数据的对接,Unity3D能够帮助监控系统直观地展示设备的运行状态,及时发现可能存在的安全隐患。通过对数据的分析,操作人员能够远程调整设备参数,确保生产过程的安全和稳定。

技术挑战与解决方案

尽管Unity3D与OPC UA的实时对接具有巨大的应用潜力,但在实际应用中,也面临一些技术挑战。首先,Unity3D与OPC UA之间的数据传输存在一定的延迟,尤其是在网络环境较为复杂的工业场景中,这种延迟可能影响数据的实时性和准确性。

为了解决这个问题,一些企业通过优化网络架构,采用更高效的数据压缩算法,以及提升OPC UA协议的传输速度,来保证数据传输的实时性和准确性。此外,随着5G技术的推广,网络延迟问题将进一步得到解决,为工业数字孪生的实时对接提供更加可靠的基础。

未来展望与发展趋势

随着工业互联网、物联网、人工智能等技术的不断发展,Unity3D与OPC UA的结合将进一步深化。未来,工业数字孪生技术将不仅仅局限于设备和生产线的监控,更将拓展到整个智能制造生态系统的管理。??

例如,企业将能够通过数字孪生系统进行精准的生产预测,优化资源配置,降低生产成本。同时,基于数字孪生的人工智能算法还将能够实时调整生产参数,以应对不同的生产需求和环境变化。

结论

综上所述,Unity3D与OPC UA的实时对接在工业数字孪生技术中扮演着关键角色。它不仅为企业提供了更加精确的生产监控和数据分析,还能够提高生产效率,降低故障率,从而推动智能制造的发展。随着技术的不断进步,未来这一技术将在更多行业中得到广泛应用,为实现全面数字化和智能化的生产模式奠定基础。

更多推荐

已为社区贡献2条内容

已为社区贡献2条内容

所有评论(0)