数字孪生实战指南:为工业4.0时代的智能制造注入数字灵魂

数字孪生是一种集成多物理、多尺度、多学科属性的仿真模型,它通过实时数据更新和双向交互,精准映射物理实体的状态和行为。简单来说,数字孪生是物理实体在虚拟空间中的动态数字化映射。这一概念最早由美国学者Michael Grieves于2003年提出,但直到近年来,随着物联网、人工智能、云计算等技术的成熟,才得以广泛应用。它不仅是静态模型,更是能够学习、预测和优化的活体系统。数字孪生技术正在为传统制造业注

引言

你是否曾想象过,在现实世界的工厂里,每一个设备、每一条生产线、甚至整个工厂,都有一个与之对应的“数字双胞胎”?这个“双胞胎”不仅外观一模一样,还能实时反映物理实体的状态,预测未来可能发生的变化,甚至自主做出优化决策——这就是数字孪生(Digital Twin)技术。

数字孪生并非科幻概念,而是工业4.0时代智能制造的核心驱动力之一。据全球知名咨询公司Gartner预测,到2026年,超过80%的工业物联网平台将集成数字孪生技术,成为企业数字化转型的标准配置。那么,数字孪生究竟是什么?它如何为制造业注入“数字灵魂”?本文将带您一探究竟。

什么是数字孪生?

数字孪生是一种集成多物理、多尺度、多学科属性的仿真模型,它通过实时数据更新和双向交互,精准映射物理实体的状态和行为。简单来说,数字孪生是物理实体在虚拟空间中的动态数字化映射。

这一概念最早由美国学者Michael Grieves于2003年提出,但直到近年来,随着物联网、人工智能、云计算等技术的成熟,才得以广泛应用。数字孪生的核心价值在于:它不仅是静态模型,更是能够学习、预测和优化的活体系统。

数字孪生如何工作?核心技术解析

1. 数据采集与传输

数字孪生的基础是数据。通过安装在物理设备上的传感器(如温度、压力、振动传感器),实时采集运行数据,并借助5G、工业互联网等技术高速传输到云端。例如,一台数控机床可能安装有上百个传感器,每秒产生数万条数据点。

2. 建模与仿真

基于采集的数据,构建高精度三维模型和物理模型(如力学模型、热力学模型)。采用建模与仿真技术(Modeling & Simulation)重现设备的工作状态。例如,航空航天领域使用数字孪生技术模拟发动机叶片在极端条件下的应力分布,精度可达99.9%以上。

3. 数据分析与人工智能

通过机器学习算法分析历史数据和实时数据,识别模式、预测故障。例如,西门子为燃气轮机开发的数字孪生系统,可提前四周预测潜在故障,准确率超过85%。

4. 双向交互与闭环优化

数字孪生不仅是“镜像”,还能通过反向控制指令影响物理实体。当系统预测到设备即将发生故障时,可自动调整运行参数或触发维护流程,形成“感知-分析-决策-执行”的闭环。

数字孪生在智能制造中的实战应用

应用一:产品研发与设计

传统产品开发需经过多次物理原型试验,成本高、周期长。数字孪生技术允许企业在虚拟环境中测试数千种设计方案。例如:

- 汽车行业:特斯拉通过数字孪生技术模拟碰撞测试,减少物理试验次数达40%,研发周期缩短30%。

- 航空工业:空客A350的研发过程中,使用数字孪生技术模拟机翼空气动力学性能,节省了超过10亿美元的研发成本。

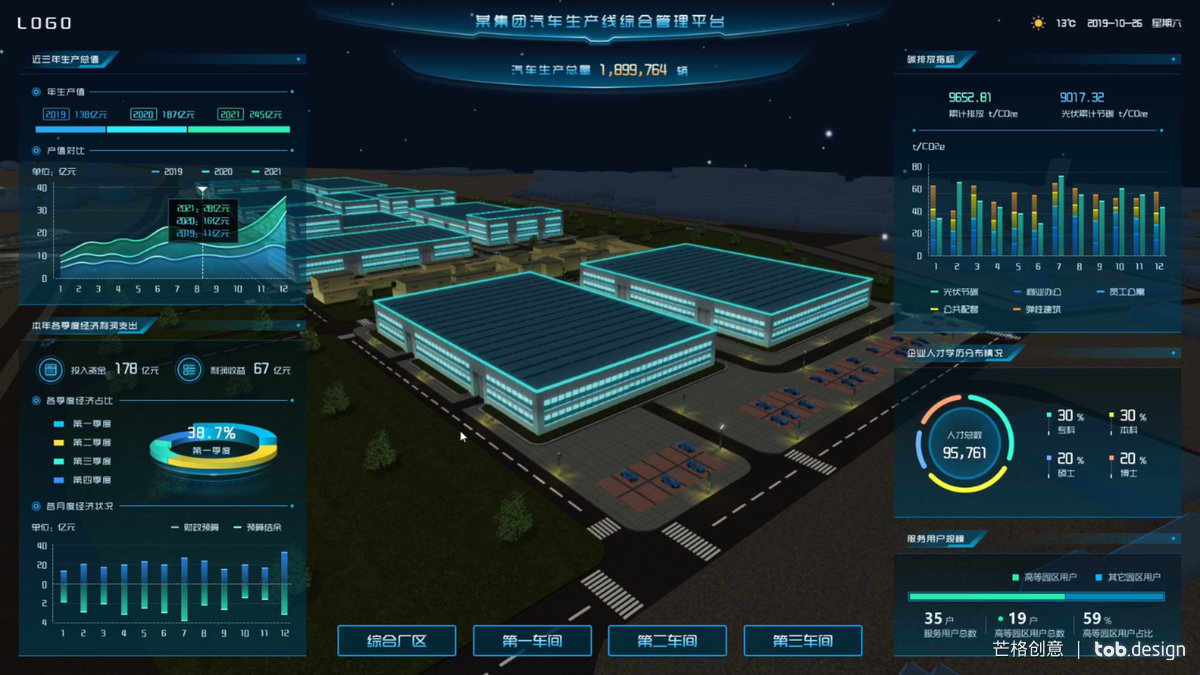

应用二:生产流程优化

在生产线部署数字孪生系统,可实时监控设备状态,动态优化生产节奏。案例包括:

- 海尔青岛工厂:通过数字孪生技术构建“智能互联工厂”,实现设备利用率提升27%,故障响应时间缩短80%。

- 博世苏州工厂:为生产线创建数字孪生体,通过实时调整参数,使能源消耗降低15%,生产效率提升25%。

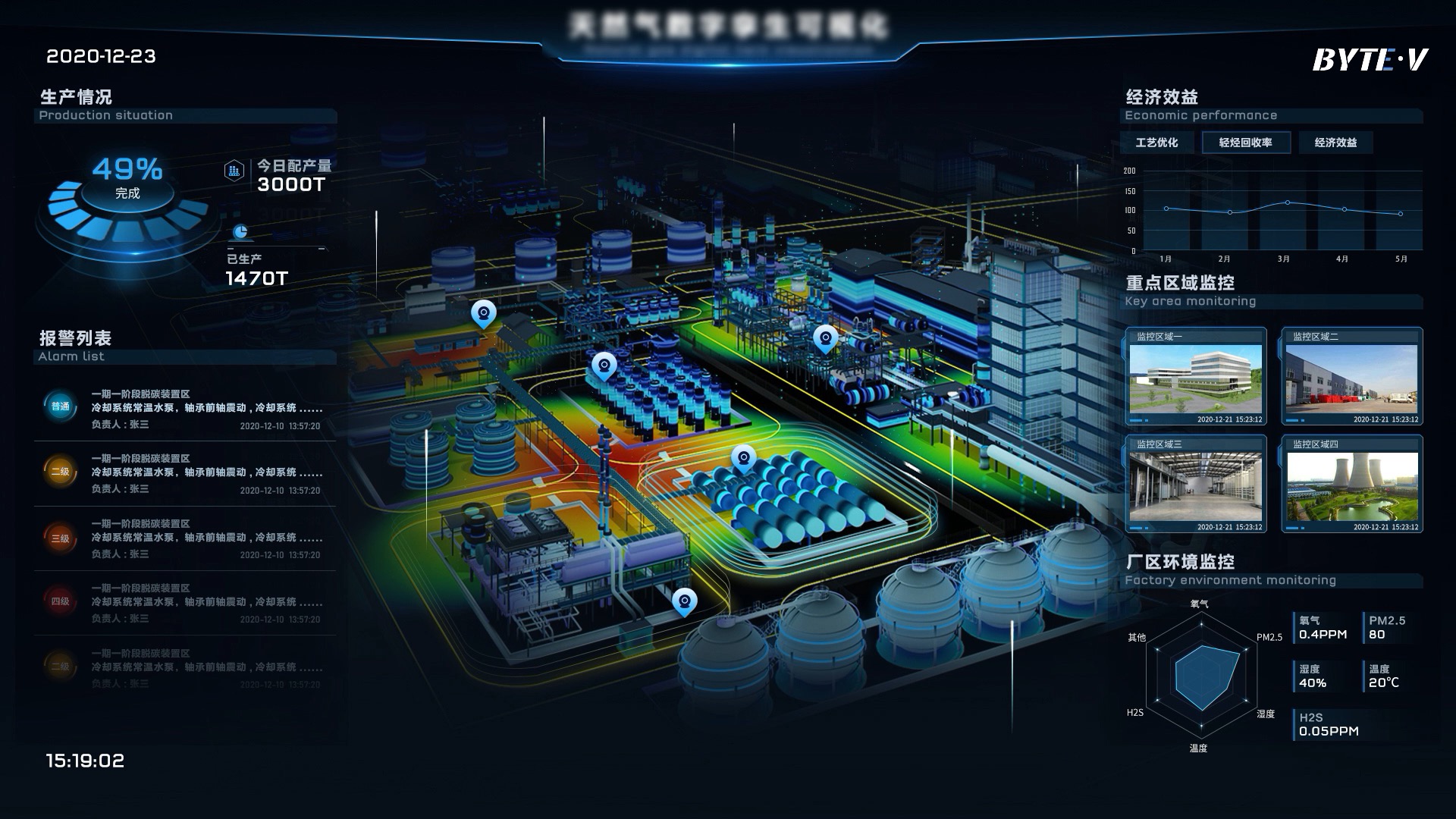

应用三:预测性维护

传统维护方式要么定期更换零件(造成浪费),要么等到故障发生才维修(造成停机)。数字孪生技术可实现精准预测:

- 德国ABB集团:为工业机器人部署数字孪生系统,通过分析电机电流谐波,提前140小时预测轴承故障,避免意外停机。

- 研究表明,采用数字孪生预测性维护的企业,平均维护成本降低25%,设备停机时间减少45%。

应用四:供应链管理

数字孪生技术可模拟整个供应链网络,应对突发情况。例如:

- 宝马集团:创建全球供应链数字孪生体,在2021年苏伊士运河堵塞事件中,迅速模拟替代路线,将运输延误时间缩短34%。

- 京东物流:通过数字孪生系统优化仓储布局,使分拣效率提升40%,错误率降低至万分之零点一。

如何构建有效的数字孪生系统?实施路径指南

阶段一:基础建设

- 设备数字化改造:为关键设备加装传感器,确保数据采集能力

- 网络基础设施部署:建设5G专网或工业Wi-Fi,保证数据传输实时性

- 云平台搭建:选择适合的工业云平台(如Azure Digital Twin、MindSphere)

阶段二:模型开发

- 三维几何建模:使用CAD工具创建高精度外观模型

- 物理建模:集成多学科仿真模型(力学、热学、流体力学等)

- 数据模型构建:定义数据结构和交互接口

阶段三:系统集成

- 数据集成:通过API接口整合ERP、MES等现有系统数据

- 算法开发:部署机器学习算法,实现预测与优化功能

- 可视化界面开发:创建直观的可视化监控界面

阶段四:迭代优化

- 小范围试点:选择单台设备或生产线进行测试

- 持续改进:根据实际运行数据不断校准模型精度

- 规模化推广:逐步扩展至全厂、全供应链范围

挑战与未来发展趋势

尽管数字孪生技术前景广阔,但实施过程中仍面临诸多挑战:

- 数据安全风险:70%的企业担心核心生产数据泄露问题

- 技术人才短缺:同时懂工业知识和数据科学的复合型人才稀缺

- 初始投入成本高:中小型企业实施数字孪生的平均初始投资超过200万元

未来发展趋势包括:

- 云端协同:基于云-边-端协同架构,降低部署成本

- AI深度融合:生成式AI将用于自动创建和优化数字孪生模型

- 元宇宙集成:数字孪生将成为工业元宇宙的核心组成部分

- 标准化进程:ISO/IEC 23247等国际标准正在制定中

结语

数字孪生技术正在为传统制造业注入“数字灵魂”,实现物理世界与信息世界的深度融合。它不仅是技术革新,更是思维方式的变革——从被动响应到主动预测,从经验驱动到数据驱动。

正如德国工业4.0专家Henning Kagermann所言:“数字孪生将成为未来十年制造业价值创造的核心载体。”对于中国企业而言,拥抱数字孪生不是选择题,而是必答题。只有将数字灵魂注入实体制造,才能在工业4.0时代保持竞争优势,实现从“制造大国”向“制造强国”的跨越。

未来已来,数字孪生正引领我们进入一个虚实融合、智能决策的新制造时代。

更多推荐

已为社区贡献4条内容

已为社区贡献4条内容

所有评论(0)