简介

该用户还未填写简介

擅长的技术栈

可提供的服务

暂无可提供的服务

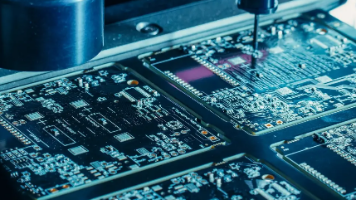

FCT和ICT是PCBA制造中的两种核心测试技术,FCT通过动态功能验证确保系统级性能,ICT则进行静态参数检测定位元件级缺陷。二者在测试维度、流程协同和设备选型上存在显著差异。优化策略包括测试点设计规范、故障诊断案例分析和覆盖率提升方案。通过FCT/ICT后还需进行环境适应性和寿命加速等可靠性验证。随着技术发展,测试正向着智能化和三维化方向演进。这两种测试技术如同电子制造的"双保险&q

例如,在一些高端的 AI 芯片 PCB 中,会采用罗杰斯 RO4350B 等高频材料,其 DK 值低至 3.48,DF 值仅为 0.0037,大大降低了信号的损耗,使得信号能够在长距离传输中依然保持强大的活力。例如,对于差分信号,要求线距≥20mil,在 3.125G 以下的频率下,误差要<5mil,而在更高频率下,误差需<2mil,以此保证信号的稳定性和准确性。随着 AI 技术的不断发展,芯片的

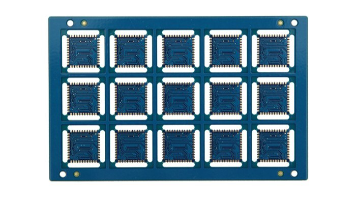

本文系统阐述了四层PCB板叠层架构的设计原理与接口电路优化方案。通过TOP-GND-PWR-BOTTOM层叠结构实现电源完整性(纹波<10mV)、信号完整性(回波损耗<12dB)和EMI控制(辐射降低40%)。重点解析了高速信号控制、电源解决方案、EMI防护和可靠性设计四大维度,包括阻抗匹配、去耦电容布局、屏蔽结构和应力释放等关键技术。实例分析USB3.2和千兆以太网接口设计,并介绍L

采用"信号层-地平面-电源层"交替布局,辐射噪声降低12-15dB。压合工艺使层间介质厚度误差<±5%,配合激光钻孔技术,孔壁铜厚均匀性达到±3μm,短路率降至0.02%以下。• 8层板方案:Signal-Gnd-Signal-Pwr-Gnd-Signal-Pwr-Bottom。| ENIG| Ni 3-5μm/Au 0.05-0.1μm | 高可靠性BGA |• 6层板优化:Signal-Gnd

电源层与接地层必须紧密相邻(层间距≤0.2mm),形成 “平行板电容”(电容值 C=ε₀εᵣS/d),降低电源阻抗(相邻层电源阻抗≤10mΩ,分离层≥100mΩ),抑制电源噪声;结构:Top(信号层 1)→GND1(接地层 1)→Power1(电源层 1,如 12V)→Power2(电源层 2,如 5V)→GND2(接地层 2)→Bottom(信号层 2)结构:Top(信号层 1)→GND1→Po

摘要:四层PCB模数转换器(ADC)设计关键点包括:采用TOP-GND-PWR-BOTTOM分层架构,确保信号隔离与电源完整性;选择低损耗材料(Df≤0.005)并优化布局,模拟与数字信号分层走线;电源模块分区设计,添加π型滤波和去耦电容;通过阻抗匹配(±5%偏差)、屏蔽过孔和热管理措施提升可靠性。测试验证需满足眼图指标(眼高≥80%VPP,抖动<50ps)、EMI辐射限值及热循环性能。核心

信号层与接地层间距≤0.3mm(微带线)或 0.2mm(带状线),确保信号回流路径最短(减少辐射损耗),间距超 0.5mm 时,1GHz 信号损耗增加 50%。结构:Top(数字信号层)→ GND1(数字地)→ 模拟信号层 → 电源层(分割为模拟 / 数字电源)→ GND2(模拟地)→ Bottom(高频信号层)解决方案:① 采用对称结构(铜厚、层数对称);结构:Top(信号层,数字 / 低频)→

嵌入式元件封装(Embedded Component Technology, ECT)是指将电阻、电容、电感、IC等电子元件集成到PCB内部层间,而非传统表面贴装(SMT)。四层板结构(Top-L1-L2-Bottom)为嵌入式元件提供了更优的布线空间和信号完整性,适用于高密度、高性能电子设备,如5G通信、航空航天、医疗电子等领域。适用芯片埋入(Die Embedding)工艺,需进行金线键合(W

摘要:针对PCB制造中AOI设备误报率过高问题,本文提出从算法、硬件、数据三个维度优化误报率的解决方案。通过深度学习分类、动态阈值算法等技术将误报率降至3%以下,结合智能光源、高精度运动控制等硬件协同优化,并构建缺陷知识库实现数据闭环管理。实际应用显示,该方案可将误报率从14.6%降至2.1%,减少83%人工复检工作量,综合检测成本下降37%,有效提升PCB制造品质管控效率。

训练环节由于涉及海量的训练数据,以及复杂的深度神经网络结构,所以需要的计算规模非常庞大,对芯片的算力性能要求比较高。AI计算,尤其是深度学习,需要处理大量的数据和复杂的神经网络结构。英伟达的GPU在AI领域的表现尤为突出,其CUDA平台为开发者提供了强大的支持。它们内置了复杂的逻辑门电路,能够执行计算和逻辑判断,是电子设备中不可或缺的部分。我们耳熟能详的CPU、GPU、FPGA和ASIC都属于逻辑