AI大数据赋能制造业质检革命

人工智能与大数据技术的结合为制造业质量控制带来了革命性变化。从数据采集到实时预测,从传统机器学习到深度学习,多种技术协同工作显著提升了检测精度和效率。未来,随着边缘计算和5G技术的发展,实时质量控制将变得更加普及和高效。制造企业需积极拥抱这些技术,以保持在全球化竞争中的领先地位。

人工智能在制造业中利用大数据进行质量控制的方法

制造业的质量控制一直是生产过程中的关键环节。传统方法依赖于人工检测和抽样统计,效率低且容易出错。人工智能(AI)结合大数据技术,能够显著提升质量控制的准确性和效率。通过实时数据采集、分析和预测,AI可以从海量数据中识别异常模式,优化生产流程,减少缺陷率。

大数据驱动的质量控制框架

大数据驱动的质量控制框架通常包括数据采集、数据预处理、模型训练和实时预测四个模块。传感器和物联网设备负责采集生产过程中的多维数据,如温度、压力、振动频率等。数据经过清洗和标准化后输入机器学习模型,模型训练完成后可部署到生产线上进行实时质量检测。

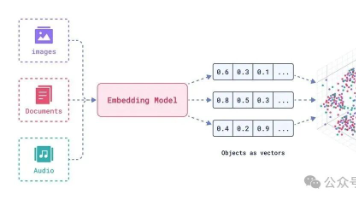

数据采集与预处理

高速生产线上的传感器每秒生成大量数据,包括结构化数据(如数值型指标)和非结构化数据(如图像、音频)。预处理阶段需处理噪声数据、填补缺失值并进行特征工程。Python的Pandas和NumPy库常用于数据清洗和转换。

import pandas as pd

import numpy as np

# 加载原始数据

data = pd.read_csv('production_data.csv')

# 填补缺失值

data.fillna(method='ffill', inplace=True)

# 标准化数值特征

from sklearn.preprocessing import StandardScaler

scaler = StandardScaler()

data[['temperature', 'pressure']] = scaler.fit_transform(data[['temperature', 'pressure']])

机器学习模型训练

监督学习算法如随机森林、支持向量机(SVM)和深度学习模型常用于质量分类。异常检测算法如Isolation Forest和One-Class SVM适用于无标签数据的缺陷识别。

from sklearn.ensemble import RandomForestClassifier

from sklearn.model_selection import train_test_split

# 划分训练集和测试集

X = data.drop('quality_label', axis=1)

y = data['quality_label']

X_train, X_test, y_train, y_test = train_test_split(X, y, test_size=0.2)

# 训练随机森林模型

model = RandomForestClassifier(n_estimators=100)

model.fit(X_train, y_train)

# 评估模型

from sklearn.metrics import classification_report

y_pred = model.predict(X_test)

print(classification_report(y_test, y_pred))

实时质量检测与预测

训练好的模型可以部署到边缘设备或云端,实时处理传感器数据并生成预测结果。Apache Kafka和TensorFlow Serving常用于构建实时预测流水线。

import tensorflow as tf

from kafka import KafkaConsumer

# 加载已保存的模型

model = tf.keras.models.load_model('quality_model.h5')

# 配置Kafka消费者

consumer = KafkaConsumer('sensor_data_topic', bootstrap_servers='localhost:9092')

# 实时预测

for message in consumer:

data = np.frombuffer(message.value, dtype=np.float32).reshape(1, -1)

prediction = model.predict(data)

if prediction[0] < 0.5:

print("Defect detected!")

深度学习在视觉检测中的应用

卷积神经网络(CNN)在图像-based质量控制中表现优异,如表面缺陷检测。通过迁移学习,预训练模型(如ResNet)可以快速适配到特定任务。

import tensorflow as tf

from tensorflow.keras.applications import ResNet50

# 构建迁移学习模型

base_model = ResNet50(weights='imagenet', include_top=False, input_shape=(224, 224, 3))

model = tf.keras.Sequential([

base_model,

tf.keras.layers.GlobalAveragePooling2D(),

tf.keras.layers.Dense(1, activation='sigmoid')

])

# 编译模型

model.compile(optimizer='adam', loss='binary_crossentropy', metrics=['accuracy'])

# 训练模型

model.fit(train_images, train_labels, epochs=10, validation_data=(val_images, val_labels))

异常检测与根因分析

无监督学习算法如自编码器(Autoencoder)可用于检测未知缺陷模式。通过重构误差识别异常样本,并结合SHAP值分析缺陷的潜在原因。

from tensorflow.keras.layers import Input, Dense

from tensorflow.keras.models import Model

# 构建自编码器

input_layer = Input(shape=(input_dim,))

encoded = Dense(64, activation='relu')(input_layer)

decoded = Dense(input_dim, activation='sigmoid')(encoded)

autoencoder = Model(input_layer, decoded)

# 训练自编码器

autoencoder.compile(optimizer='adam', loss='mse')

autoencoder.fit(normal_data, normal_data, epochs=50, batch_size=32)

# 计算重构误差

reconstructions = autoencoder.predict(test_data)

mse = np.mean(np.power(test_data - reconstructions, 2), axis=1)

threshold = np.percentile(mse, 95)

anomalies = mse > threshold

持续学习与模型优化

在线学习算法允许模型随着新数据的到来不断更新,适应生产环境的变化。通过反馈循环,误分类样本可以重新加入训练集提升模型性能。

from sklearn.linear_model import SGDClassifier

# 初始化在线学习模型

clf = SGDClassifier(loss='log_loss')

# 增量训练

for batch in online_data_stream:

X_batch, y_batch = preprocess(batch)

clf.partial_fit(X_batch, y_batch, classes=[0, 1])

系统集成与可视化

质量控制系统的结果需集成到制造执行系统(MES)中,并通过仪表盘可视化关键指标。Grafana和Tableau等工具可实现实时监控和历史数据分析。

import dash

import dash_core_components as dcc

import dash_html_components as html

# 创建Dash应用

app = dash.Dash(__name__)

# 定义布局

app.layout = html.Div([

dcc.Graph(id='quality-trend'),

dcc.Interval(id='interval-component', interval=60*1000, n_intervals=0)

])

# 实时更新回调

@app.callback(

Output('quality-trend', 'figure'),

[Input('interval-component', 'n_intervals')]

)

def update_graph(n):

data = get_realtime_quality_data()

fig = px.line(data, x='time', y='defect_rate')

return fig

总结

人工智能与大数据技术的结合为制造业质量控制带来了革命性变化。从数据采集到实时预测,从传统机器学习到深度学习,多种技术协同工作显著提升了检测精度和效率。未来,随着边缘计算和5G技术的发展,实时质量控制将变得更加普及和高效。制造企业需积极拥抱这些技术,以保持在全球化竞争中的领先地位。

更多推荐

已为社区贡献14条内容

已为社区贡献14条内容

所有评论(0)